工业金属管道设计对组成件制造、管道施工及检验的要求主要有以下几点:

一、一般规定

工程施工及检验的要求,除了应符合本规范的规定外,还应符合现行国家标准《工业金属管道工程施工及验收规范》GB50235的规定。

二、金属的焊接

1. 焊接材料的选用及焊前预热,应符合现行国家标准《现场设备、工业金属管道焊接工程施工及验收规范》GB50236的规定。

2. 端部为焊接连接的阀门,施焊时所采用的焊接程序以及热处理,应避免阀座的严密性受破坏。

3. 支管焊接应符合本规范第5.4.4条第5.4.2款支管连接焊缝的形式(见图5.4.4-1)的规定。

4. 管道的焊接结构应符合本规范附录H的规定。

三、金属的热处理

管子弯曲及管件成形后的热处理,除应符合本规范附录G第G.1节的规定外,有应力腐蚀的管道及其他对消除残余应力有严格要求的管道,需热处理时,必须在设计文件中规定。11.3.2 焊后需要热处理的管道组成件的厚度,应符合本规范附录G第G.2节的规定。

四、检验

1. 设计者应对所设计的管道依据流体类别、设计压力、设计温度参数、是否剧烈循环等条件进行综合归类,列入设计文件,作为检测的依据。

2. 除有特殊要求外,管道无损检测可按本规范附录J的规定。

3. 管子制造的检验应符合本规范第5.2.1及5.2.4条的规定。

五、试压

1. 承受内压管道的液压及气压试验的压力应符合国家现行标准的规定。采用气压试验的管道应在工程设计文件中指定。

2. 对于气体管道,当整体试水压条件不具备时,可采用安装前的分段液压强度试验及安装后固定口应进行100%无损检测,且检测合格后还应进行气密性试验。

3. 液压或气压试验条件下组成件的内压圆周应力不得超过式(11.5.3-2)及式(11.5.3-3)的规定。如超过时,应降低试验压力。试验条件下组成件的周向应力应按式(11.5.3-1)计算∶

4. 承受外压管道的液压试验应符合下列规定∶

a. 真空管道可按承受内压0.2MPa进行试压。对于需要检查稳定性的大直径管道,应按试验压力通过计算校核承受外压时的稳定性。

b. 夹套管的内管应经液压试验及检验合格后,才能施工外套管。外套管应按本规范第11.5.1条的规定试压。

c. 夹套管的内管应按内、外部较高一侧的试验压力进行内压试验。但设计者还应校核外压试验压力下内管的稳定性。

5. 不能采用液压及气压试验的管道,可采用替代性试验,并应在工程设计文件中指明。替代性试验的管道,应符合下列规定∶

a. 对于所有环焊缝应进行100%射线检测;

b. 检测后应进行气密试验;

c. 管道组成件的无损检测应按本规范附录J的规定。

6. 要求进行气密试验的管道应符合下列规定∶

a. 对B类流体管道,气密试验压力等于设计压力,在此压力下,用发泡剂检查法兰、螺纹、填料等处,无气泡为合格。输送制冷剂等气化温度低的流体的管道,也应进行气密试验。

b. 对真空管道,应在液压试验合格后,进行24h真空度试验,增压率不超过5%为合格。

六、其他要求

1. 安装中不得在滑动支架底板处临时点焊定位。仪表及电气任何构件不得焊在滑动支架上。

2. 从有热位移的主管引出小直径的支管时,小管支架的类型和结构应按设计要求,并不应限制主管的位移。采用现场决定任何支架结构的范围,一般限于设计温度为常温的公称直径小于或等于40mm的管道。

3. 大型贮罐(或大水池)的管道与泵或其他独立基础的设备连接,或贮罐底部管道沿地面敷设在支架上时,应注意贮罐基础沉降的影响。对此类管道,要求在贮罐液压试验后安装;或将贮罐接口处法兰在液压试验且基础初阶段沉降后再连接。

4. 除耐火材料衬里管道按设计要求焊接外,对于其他非金属衬里管道不应在现场施焊,焊在管道组成件上的支吊架零部件,应在工厂预制时焊好。

5. 对于非金属衬里的每根管最后封闭短管的长度,应在现场实测长度后提交制造厂,或采用其他设计认可的或本规范第5.11.5条的措施,但不得使用多层软垫片组合填充间隙的方法。

6. 管道布置图中未表示的,由现场施工时决定走向的小管道,包括伴热管和仪表管等,应布置整齐,走向合理,并应在其他管道安装完后,根据工程规定、设计文件的要求进行安装。

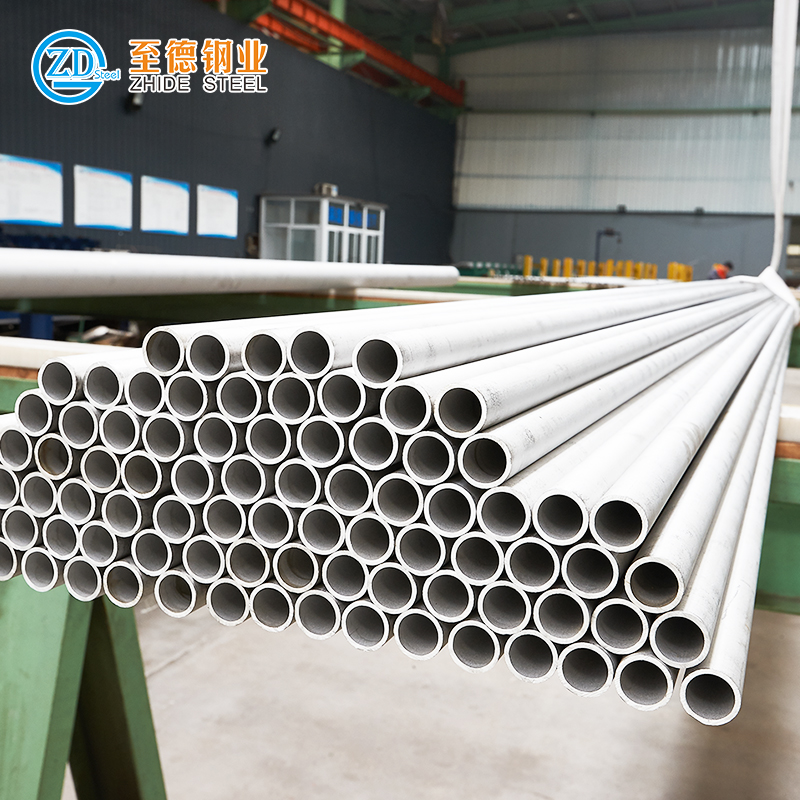

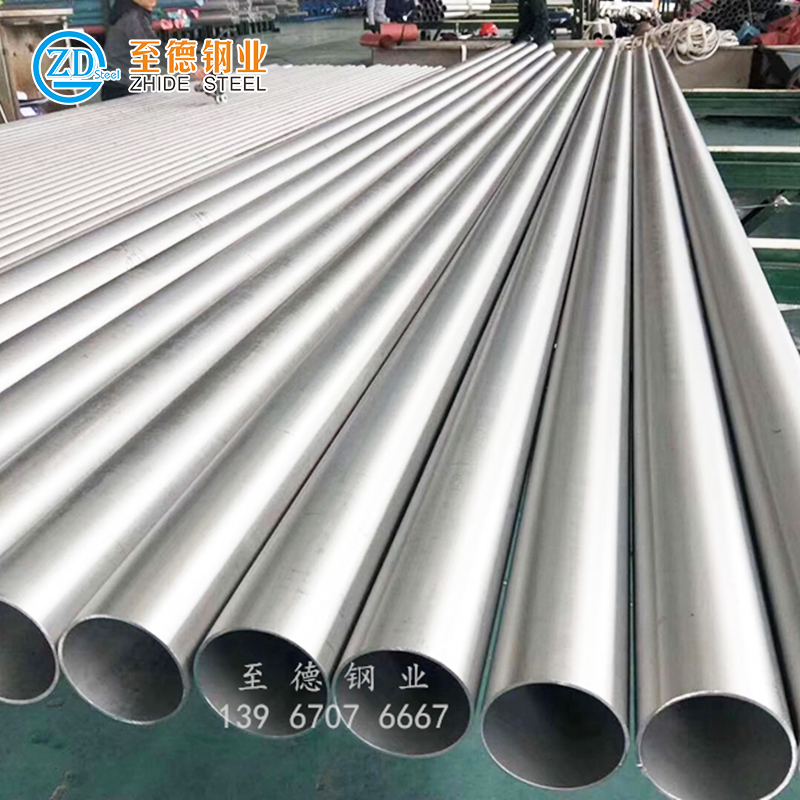

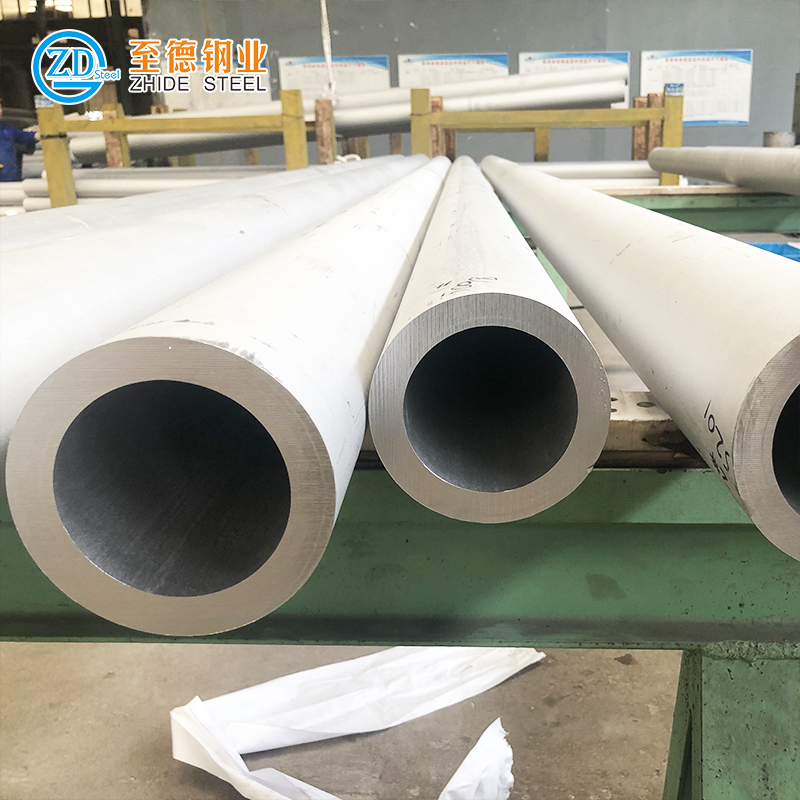

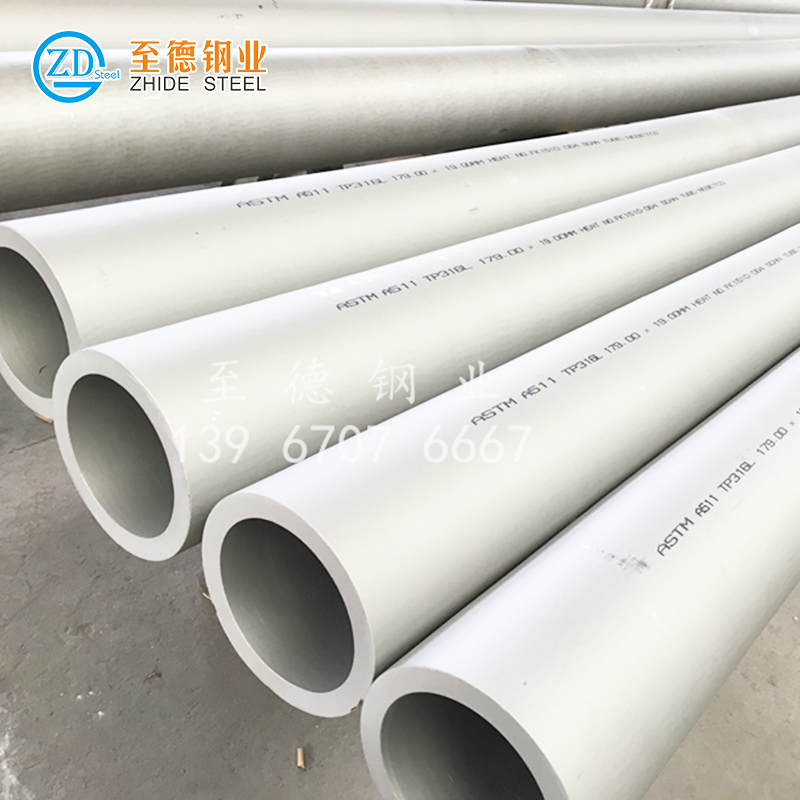

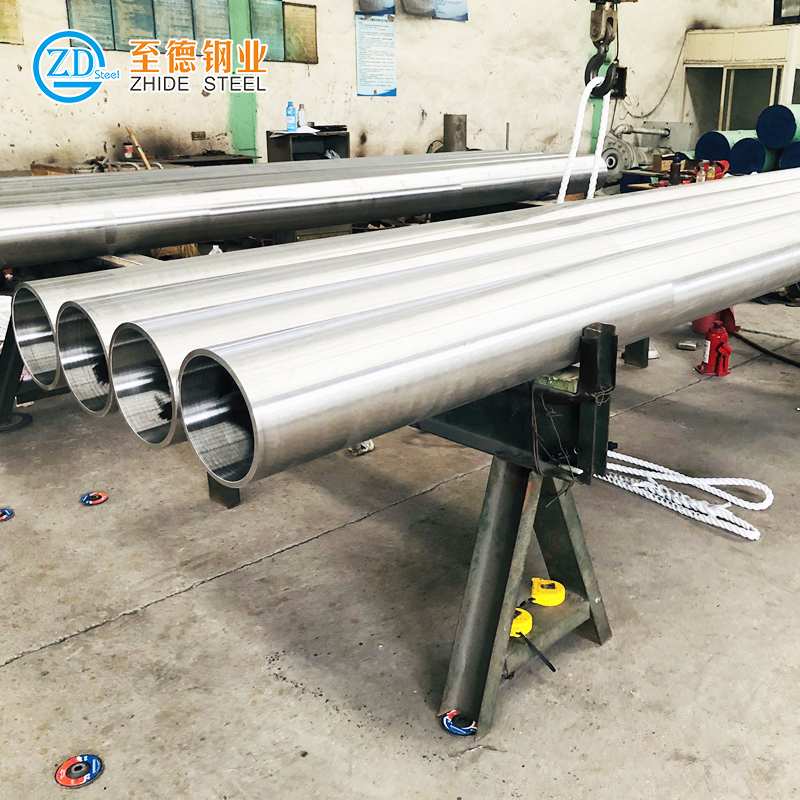

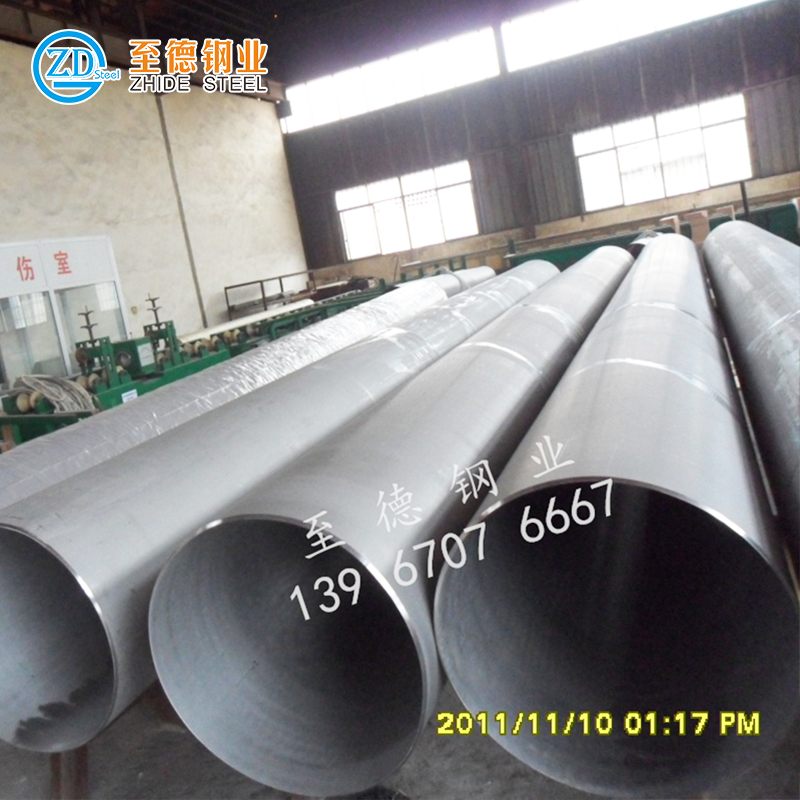

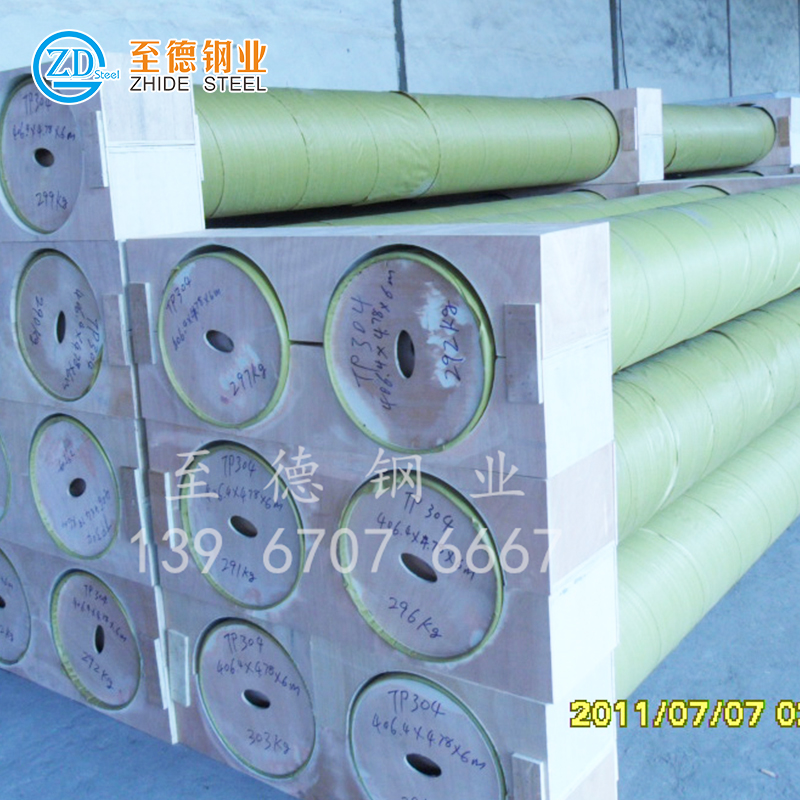

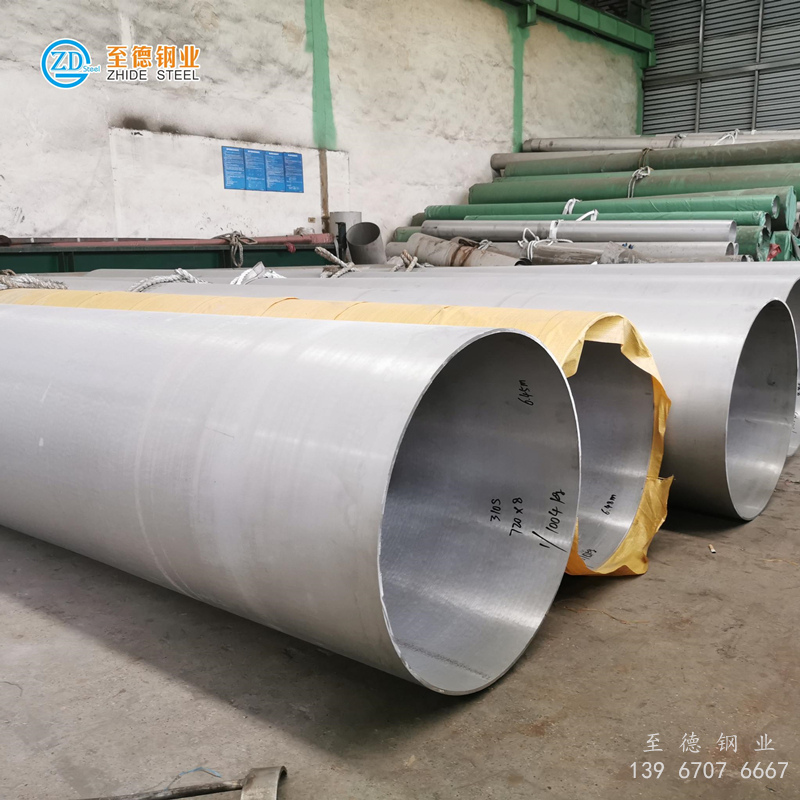

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。