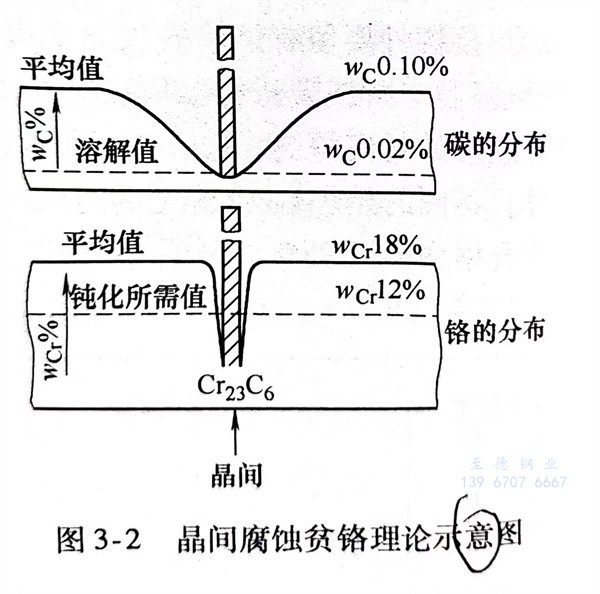

有些奥氏体不锈钢焊接接头,在腐蚀介质中,工作一段时间内可能局部发现沿着晶粒边界的腐蚀,一般称此腐蚀为晶间腐蚀。它发生的部位是在热循环峰值温度为600~1000℃的热影响区,即离焊缝边沿1.5~3.0mm之外的母材金属上,如图3-1a所示;也有的发生在焊缝金属上,如图3-1b所示。另一种晶间腐蚀发生焊缝的熔合线轮廓外侧很狭窄的范围内,像刃状深入发展,故称之为刀状腐蚀,如图3-1c所示,它是晶间腐蚀的一种特殊形式。腐蚀总是从金属表面起始,逐步深入内部。深到一定程度后可发展成裂纹,顺着裂纹的腐蚀扩展,使损伤更加高度局部化,最终会导致储存腐蚀介质的容器或管道泄漏。在特殊情况下,甚至会造成金属容器多处腐蚀穿通,这不仅大大降低了设备使用寿命,更严重的是不能保证设备在使用过程中安全操作,会造成极大的设备和人身事故。

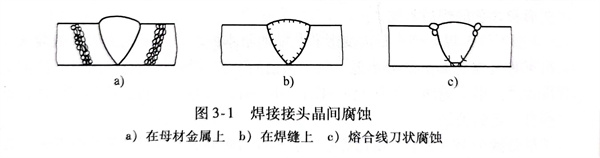

关于奥氏体型不锈钢焊接接头晶间腐蚀形成的机理尚不能统一,但适用多数奥氏体型不锈钢的,又被人们广泛接受的机理称之为“贫铬理论”。奥氏体型不锈钢长期加热而导致晶间腐蚀的敏化温度区为450~850℃。由于奥氏体型不锈钢焊接接头处在焊接的快速连续加热中,铬碳化物的形成区并不与峰值温度450~850℃相符,而是在一个更为宽泛的温度区中出现,所以焊接接头的敏化区位于热循环峰值温度800~1000℃的图3-2 晶间腐蚀贫铬理论示意图部位。敏化的实质是,当处于该区段的金属晶粒内部过饱和固溶的碳原子会逐步向晶粒边缘扩散,与晶粒边缘层的铬原子结合而成碳化物(Cr·Fe)23C6,并沿晶界沉淀析出。由于铬原子的扩散要比碳的扩散慢得多,来不及补足形成碳化物所消耗的铬,于是晶粒边缘层的铬含量低于耐蚀所需铬的极限值[w(Cr)<12%]。结果导致晶粒边缘贫铬而丧失了耐蚀性,在腐蚀介质中工作一段时间后就会产生晶间腐蚀,如图3-2所示。焊缝上的晶间腐蚀通常都只是在多道多层焊的情下出现。前一焊道金属受到后面焊道的热影响而处于敏化温度的区带,可能出现晶间贫铬而不耐腐蚀,这就是目前解释18-8型不锈钢焊接接头晶间腐蚀的主要理论依据。为了减少或避免晶间腐蚀的倾向,应在钢中尽量减少碳含量,以不形成铬的碳化物为准。超低碳的奥氏体型不锈钢可基本上避免晶间腐蚀,不过某些含钼的超低碳奥氏体型不锈钢(如022Cr17Ni12Mo2)在敏化温度区间,其晶界会析出σ相。将该种钢在沸腾的质量分数为65%的硝酸溶液中腐蚀试验后,发现在σ相析出处发生了晶间腐蚀。