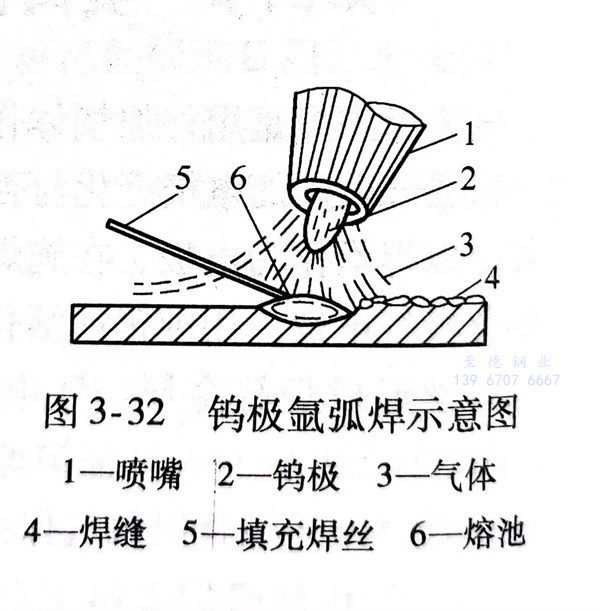

钨极氩弧焊如图3-32所示,在焊枪所夹持的钨极与被焊工件之间通电产生电弧,电弧空间通以惰性气体(Ar或He),使电弧在惰性气体的气氛中燃烧。氩或氦原子在焊接过程中与钨极、焊件、填充焊丝不发生任何化学、冶金作用。氩弧焊的显著特点是电弧燃烧稳定,能有效地隔绝周围空气,使熔池、填充焊丝不受氧化和氮化,因而能获得高质量的焊缝,且能进行全位置焊接。但钨极所通过的电流密度受到限制,若通过电流密度太大,就会烧损钨极,使焊缝金属造成夹钨的缺陷。钨极氩弧焊电弧能量密度低,也不能获得较大的熔深和较高的劳动生产率。如使用同钨极氩弧焊同样的电流密度的条件下,采用钨极氦弧焊,其电弧电压较高,电弧热功率高,氦气作为热能载体,它的热传导能比氩气约大9倍。这样,钨极氦弧焊就有大量的热能输送到焊接熔池中去,从而获得较大的熔深和较高的劳动生产率。但是氦气来源较为困难,价格比氩气高20~30倍,同时氦气的密度比氩气小,要达到同样的保护效果,氦气的耗量就要增大,所以氦弧焊成本太高。焊接薄的和中等厚度的奥氏体不锈钢一般极少采用它,只有在焊接关键焊件时才使用氦弧焊。

钨极氩弧焊时,母材金属加热特点(主要指能量密度和热功率大小)介于气焊和焊条电弧焊之间,加之在很小的焊接电流(≤10A)下,电弧仍可稳定燃烧,特别适于焊接薄件或超薄件奥氏体型不锈钢的焊接构件。钨极氩弧焊时能清晰地观察到焊接熔池和熔透情况,因此,在要求保证焊透及反面又有一定成形要求的情况下,单面焊采用内壁(或背面)通氩气的钨极氩弧封底焊的方法,在国内外已得到普遍的应用。钨极氩弧焊采用的填充丝为裸焊丝,在施焊过程中,不会产生飞溅,焊缝成形美观,焊缝上不存在渣壳,无需清理。

一、钨极氩弧焊的特点

钨极氩弧焊电弧的热功率低,所以焊接速度相对其他电弧焊而言比较低。焊接同样厚度的奥氏体型不锈钢材料时,钨极氩弧焊焊接速度约为焊条电弧焊速度的1/2到1/3,导致焊接接头热影响区较宽,冷却速度较缓慢。焊缝及热影响区冷却过程中在400~800℃的危险温度区间停留时间较长,使钨极氩弧焊的焊接接头耐蚀性(包括晶间腐蚀和均匀腐蚀)比焊条电弧焊的焊接接头要低。

此外,保护气体幕易受周围气流的干扰,不宜在野外操作。

二、钨极氩弧焊机及其他器具

1. 钨极氩弧焊机

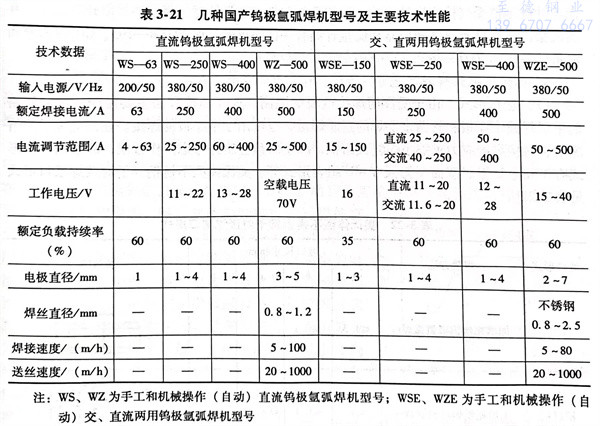

钨极氩弧焊的电源必须具有陡降或垂直陡降外特性。我国对电焊机型号编制方法已有国家标准(GB/T 10249-2010),国内几种专用的钨极氩弧焊机的型号见表3-21。除此,还可以用焊条电弧焊的弧焊整流器,配以专用焊枪,也可作为手工钨极氩弧焊使用,但仅适用于薄件焊接结构。

专用焊机应具有下列功能:

a. 焊前提前1.5~4.0s输送保护气,以驱赶管内和焊接区间空气。

b. 焊后延迟5~15s停气,以保证尚未冷却的钨极和熔池能在保护气氛下冷却下来

c. 有自动接通和切断保护气及引弧、稳弧的电路。

d. 能控制电源的通断。

e. 焊接结束前电流能自动衰减,以消除弧坑和防止产生弧坑裂纹。

一般采用直流电源正极性,也可将交流电源用于钨极氩弧焊焊接奥氏体型不锈钢。

2. 钨极氩弧焊焊枪

由喷嘴、钨极夹持装置、导线、气水输送胶管、起动开关等零部件组成。根据适用的焊接电流大小,焊枪分水冷和气冷式两类。常用水冷却式焊枪型号有QS-75°/400、QS-75°/500等型号,均可匹配在大功率氩弧焊机上;气冷却式的焊枪型号有QQ-85°/100A、QQ-85°/200A等型号,可配在小功率氩弧焊机上。

3. 气体保护装置

有氩气瓶、减压器和流量计。氩气瓶是储存氩气的高压容器,使用时应注意安全规则。按国标氩气瓶应为灰色,并标有“氩”字样。使用中应注意瓶内氩气不得用尽,应保留0.1~0.2MPa的余气,以防止空气混入而造成氩气不纯。减压器可用普通氧气减压器QD-3A和QD-2A代用。流量计是标定通入气体流量的装置,保证氩气在焊接过程中按给定的数量输送。常用的有LZB型玻璃转子流量计或医用流量计。但应注意流量计的示值受气体密度的影响,使用非氩气专用流量计时,表中的示值并非氩气的真实流量。现在已有氩气减压器和流量计结合一体的仪器,如YQAR-195,CO2减压器和流量计一体的YQT-195。

三、钨极氩弧焊焊接工艺

1. 坡口形式

由于受许用焊接电流的限制,这种焊接方法主要用于薄板和管路的单层焊或中厚板和管路多层焊的封底焊道,也可用于中厚板的焊接。在保证焊透的情况下,对接焊缝应力求缩小焊缝截面积,减小熔敷金属并考虑操作方便,故常用坡口形式有V形、U形、双面V形及V-U组合形式等。奥氏体型不锈钢管子对接焊坡口形式见表3-22。

2. 焊前清理

焊接区及填充焊丝均应进行严格清理,除尽氧化膜、油污、脏物和水分。

3. 焊接参数

下列因素对钨极氩弧焊焊缝质量均有一定影响:

a. 引弧方法

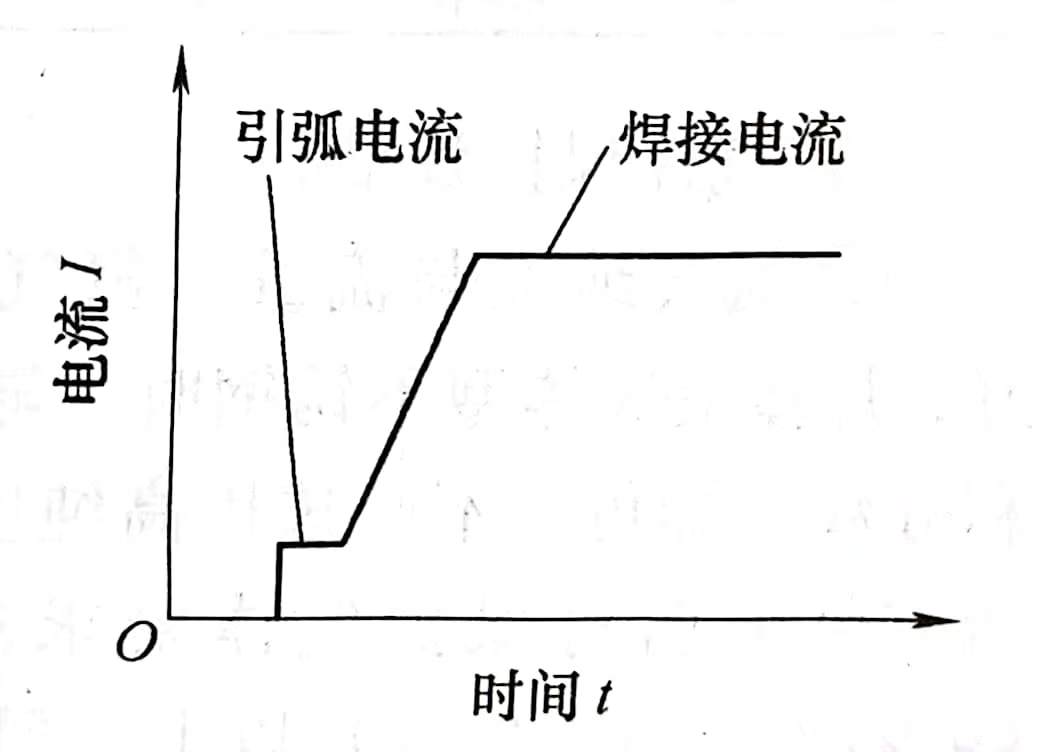

有非接触式引弧和接触式引弧两种。非接触式引弧又有高频引弧和高压脉冲引弧两种,其中高频引弧在直流钨极氩弧焊上应用较为广泛。接触式引弧有划擦式引弧和提升式引弧两种。在没有专用钨极氩弧焊机的情况下,划擦式引弧是常用的一种引弧方法。划擦式引弧时,引弧电流和焊接电流一样大,甚至更大些,钨极容易烧损,焊缝不可避免地会产生夹钨现象。提升式引弧是指一项控制引弧电流的引弧技术,在机械操作的直流钨极氩弧焊焊接时,焊机起动后将焊枪中钨极轻轻地与焊件接触一下,形成短路和预热,隨后立即提升钨极离开焊件直至预置高度,此时钨极在迅速建立的较强电场作用下,产生电子发射而引燃。依赖电路的控制,以很小的电流,形成一个小电弧,待小电弧形成之后,再增大到预定的焊接电流,从而结束引弧过程转入正常焊接状态。其曲线示意图如图3-33。这种引弧方法将引弧分为小电弧和大电弧两个阶段。小电弧时电流很小(约3~5A),电弧电压低(2~3V),从而避免了钨极熔化图3-33提升引弧电流曲线示意图烧损或由于母材金属残留在钨极上而造成钨极爆崩现象;大电弧焊时大电流就是焊接时使用的电流。这是一种稳妥、可靠、几乎无钨极污染、对人身健康无损害的引弧方法,值得推广就用,一些专用氩弧焊机均具有此功能。

b. 焊接电流

要根据焊件的厚度、接头形式、焊接位置等因素来选用焊接电流,除此还要考虑钨极所受电流的能力。焊接电流过大,容易产生烧穿待焊处或使焊缝下陷和咬边等缺陷,严重时还会引起钨极烧损或产生夹钨等缺陷。焊接电流过小,电弧燃烧不稳定,会造成未焊透等缺陷。

c. 电弧电压

主要取决于焊接过程中电弧的长度,电弧拉长,电弧电压增大,熔宽增宽,熔深变浅。当电弧电压过高,会导致焊接电弧不稳,易产生未焊透、未熔合和熔池保护不佳等缺陷。应在保证电弧不短路的情况下,尽量减少弧长,通常电弧电压控制在10~20V范围内。

d. 钨极

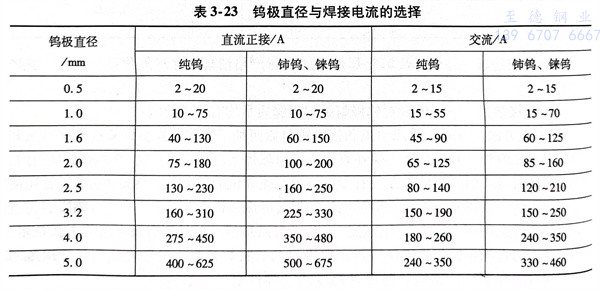

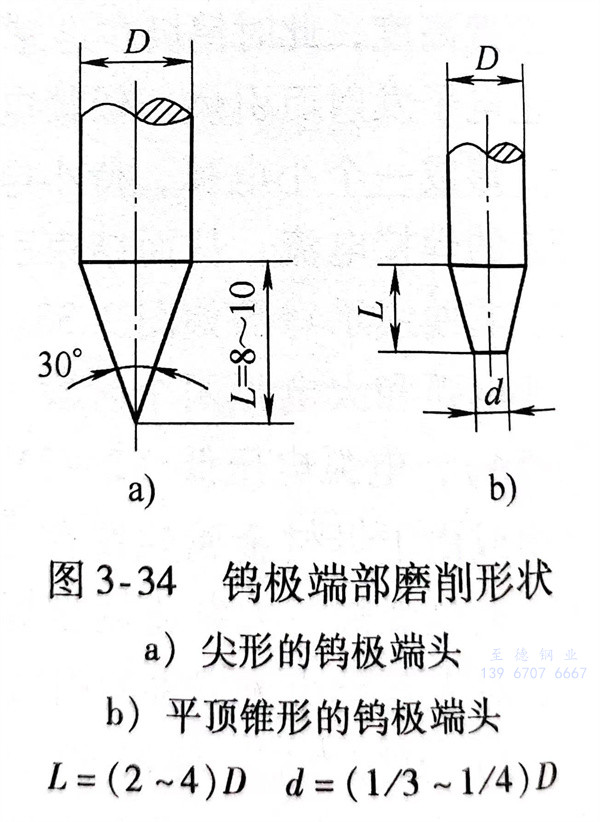

有纯钨极、铈钨极和铼钨极等,其中铈钨极比纯钨极的工艺性好得多,且对人身无损害,推荐首选使用,不推荐对人身有害的针钨极。钨极直径与相应焊接电源和极性条件下的焊接电流允许值,见表3-23。施焊前,要将钨极端部磨成一定形状,通常有尖头和平头等形状,采用较小的焊接电流施焊时,要选用小直径的钨棒,端头磨成尖形状,锥顶角度约30°,如图3-34a所示。当采用大的焊接电流施焊时,钨极应磨成带有平顶的锥形形状,如图3-34b所示。平顶锥形的端头可避免尖端过热熔化,减少钨极端部损耗,同时还有利于防止阴极斑点的游动,从而稳定电弧。

e. 气体保护效果。

①. 氩气纯度与流量

氩气纯度越高,保护效果越好,焊接奥氏体型不锈钢时,氩气纯度大于99.7%(体积分数)即可,不必选用高纯度氩气;铝、钛及其合金等有色金属对保护气体要求很高,氩气的纯度要在99.99%(体积分数)以上,要选用高纯或超纯度的氩气。由于氩气提纯复杂,高纯度氩气制造成本高,经济上不合算,不宜选用。

气体流量过低,气体挺度不足,排除周围空气的能力减弱,造成熔池保护效果不佳;气体流量过大,容易将熔池周围的空气卷入熔池,形成气体紊流,也会降低保护效果。

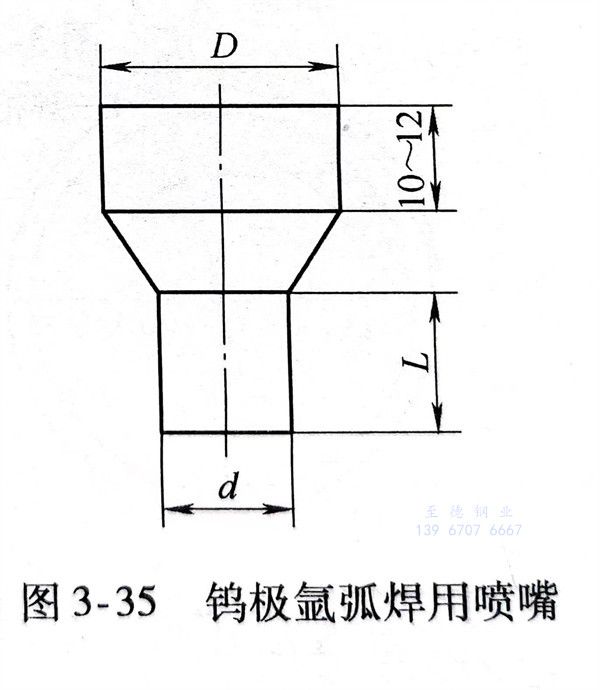

②. 喷嘴形状

当气体流量选定后,改变喷嘴直径也会造成下述现象:喷嘴内径增大,气体流量即显得不足,会造成焊池保护效果欠佳;喷嘴内径换小,气体的流速增大过多,可造成紊流,同样也会造成保护效果不好。实践证明,在手工钨极氩弧焊时,喷嘴内径在8~20mm范围内,气体流量以10~25L/min为宜。常用钨极氩弧焊用喷嘴结构示意图如图3-35所示,D端与焊枪连接段有长约10~12mm的圆柱体;带圆柱的末端部分的长度L不应小于喷嘴孔径,其长度以1.2~1.5倍喷嘴直径(d)为宜。喷嘴的锥形部分有缓冲气流的作用,可改善保护效果。为了提高气体保护效果,喷嘴的内壁应光滑,不允许棱角、凹槽,不得沾上飞溅物。为了使氩气从喷嘴喷出时成为稳定的层流,提高气体保护效果,焊枪应有气体透镜(类似稳定装置),由多孔性挡板(可用1~2层铜丝网组成,网目数不得少于600~700孔/c㎡)及缓冲室组成。

当喷嘴和气体流量一定时,喷嘴至焊件之间的距离越短,则保护效果越好,但过小会影响焊工的操作视线和引起钨极与焊件短路。对于喷嘴内径为8~20mm的喷嘴,距离焊件一般不超过15mm。

③. 钨极

钨极端头越尖越易烧损。烧损后将导致电弧电压增高,直接影响熔池保护效果,也会使焊缝氧化甚至产生焊缝宽度不均的缺陷。

钨极伸出长度指钨极超出喷嘴端面的长度。伸出长度小,可以使喷嘴与焊件相对距离靠近,气体保护效果好,

④. 焊接速度

为了不破坏气流对熔池的保护作用,焊接速度一般不宜过快。在保证焊后的焊缝金属和母材金属不被氧化的前提下,为了提高生产效率,尽可能加快焊接速度;同时焊接速度的提高,使焊接接头在危险温度400~800℃停留时间相对会减少,有利于提高焊接接头的耐蚀性。

⑤. 焊接接头形式

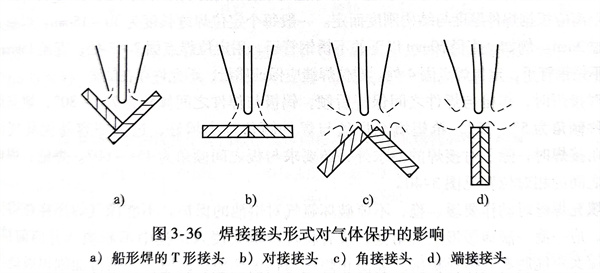

T形接头、对接接头的保护效果较好,而角接头、端接接头因为气体流量分散性较大,保护效果较差,如图3-36所示。

⑥. 提高气体保护效果的措施

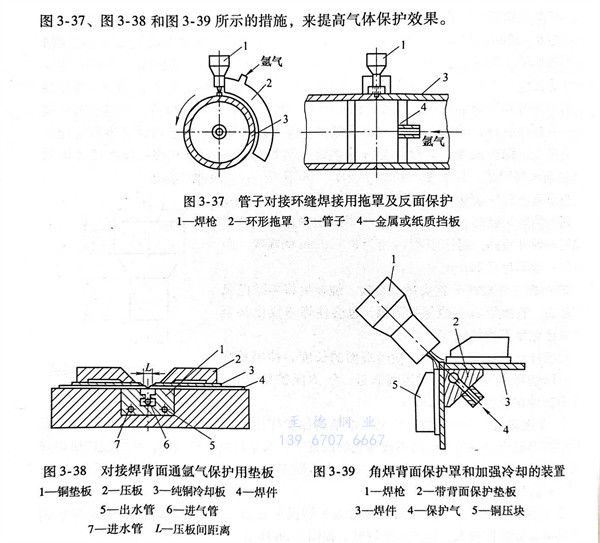

为了使焊缝金属正面和背面得到可靠保护,可采用图 3-37 ,图 3-38 和 图 3-39 所示的措施,来提供气体保护效果。

四、操作技术

装配定位焊,应采用与正式焊接相同的填充焊丝和工艺,定位焊缝的长度、距离应根据焊件厚度与结构刚度而定。一般每个定位焊缝长度为10~15mm,焊缝余高不超过2mm。例如,直径60mm以下的不锈钢管子,用定位焊点固2~3处;直径159mm以上的不锈钢管子,定位焊点固4处。定位焊缝应保证质量,不允许存在缺陷。

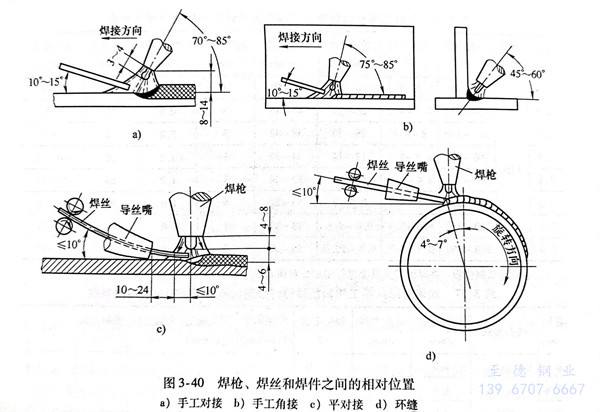

对接焊时,焊枪与焊件之间保持后倾,钨极与焊件之间倾角为75°~80°,填充焊丝与焊件倾角为5°~15°,希望填充焊丝与焊件倾角越小越好,过大则容易扰乱气体保护;角接焊时,除了对接焊的要求外,还要求与板之间倾角为45°~60°。焊枪、焊丝和焊件之间的相对位置见图3-40。

填充焊丝时动作要缓、稳,不要破坏氩气对熔池的保护。不能像气焊那样在熔池中搅拌,应一滴一滴地缓慢送入熔池,或者将焊丝端头浸入熔池中不断填入并向前移动,焊丝端头不能脱离气体保护区。要防止焊丝与钨极接触、碰撞,否则将加剧钨极烧损而引起夹钨。焊接结束收弧时,应减慢焊接速度,增加焊丝填充量,填满熔池。电弧熄灭后,焊枪喷嘴仍要对准熔池,以延续氩气保护,防止氧化。

焊接薄板时,为了防止变形可采用铜衬垫,并将焊件压贴于衬垫上,以利散热。在铜垫板上加工出凹槽,凹槽对准焊缝以便背面充氩气保护,如图3-38。

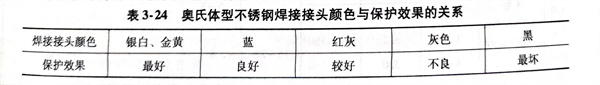

实践证明,从焊接接头的颜色,也可以判断焊接区的保护效果,见表3-24。

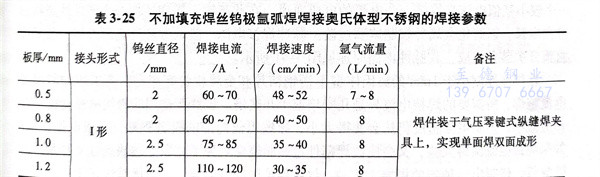

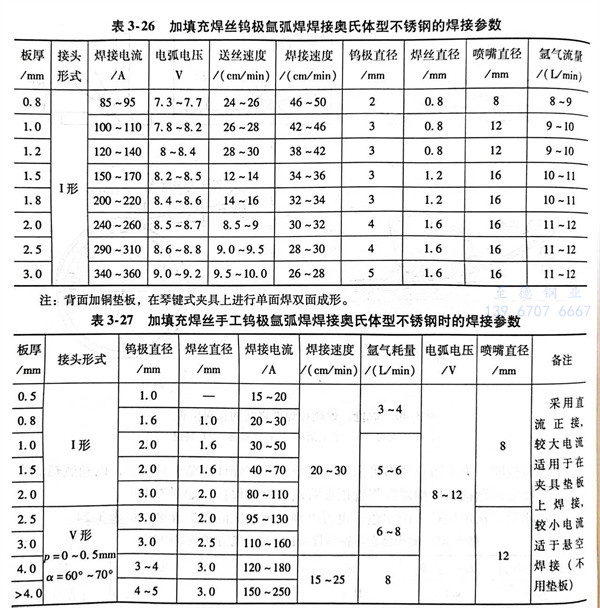

下面介绍一组奥氏体型不锈钢钨极氩弧焊(不加填充焊丝或加填充焊丝)用机械操作的焊接参数,见表3-25和表3-26。表3-27为加填充焊丝的手工钨极氩弧焊的焊接参数。