激光电弧复合焊有时也称电弧辅助激光焊接技术,其主要目的是有效利用激光和电弧的热源,充分发挥两种热源各自优势,取长补短,以较小的激光功率获得较大的熔深,稳定焊接过程,提高焊接效率,降低激光焊接的装配精度和应用成本。

采用激光和电弧进行焊接的方式有两种方式:一种是激光与电弧沿焊接方向前后串行排列,且两者相距较大,作为两个独立的热源作用于焊件,主要利用电弧热源对焊缝进行预热或后热,以提高材料对激光的吸收率,改善焊缝组织和性能;另一种是激光和电弧共同作用于同一个熔池,焊接过程中激光和电弧之间存在相互作用和能量的耦合,也就是我们常说的激光电弧复合焊接。

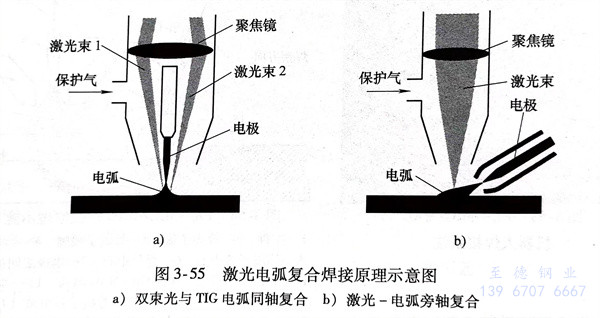

激光电弧复合焊接又分同轴复合和旁轴复合,如图3-55所示。

1. 同轴复合是激光束与电弧同轴作用在焊件的同一位置,即激光穿过电弧中心或电弧穿过对称布置的环状光束或多束几何中心到达焊件表面。激光-TIG电弧复合是较为简单的一种同轴复合焊接方式,焊接时,激光在熔池中形成的小孔对电弧具有吸引和压缩作用,增强了电弧的电流密度和稳定性;即使在高速焊接条件下,仍可保证电弧稳定,焊缝成形良好,气孔、咬边等缺陷大大减少。它的焊接速度一般是激光焊接速度的2倍以上,更远远大于TIG焊。这种复合焊接方法主要用于薄板或薄壁不锈钢管的焊接,焊接速度高达15m/min,焊缝成形明显改善,且降低了对坡口加工精度的要求。

2. 旁轴复合是激光束和电弧呈一定角度地作用在焊件的同一位置,激光束与电弧呈不对称的几何关系。激光可以在电弧前方引入,也可以要电弧后方引入。旁轴复合容易实现,可以采用激光束与TIG电弧、MAG/MIG电弧或等离子弧复合。激光-MIG复合焊是目前应用最广泛的一种复合热源焊接方式,由于MIG具有送丝和熔滴过渡,一般采用旁轴复合方式,激光-MIG复合焊不但可增大熔深,改善焊接适应性,还可通过填充焊丝改善焊缝组织和性能。采用激光-MIG复合焊时焊接速度比单激光或单MIG焊时提高约1/3,而输入能量减少了1/4,更体现出复合焊的高效和节能优势。激光-MIG复合焊比激光-TIG复合焊焊的板厚更大,焊接适应性更强。

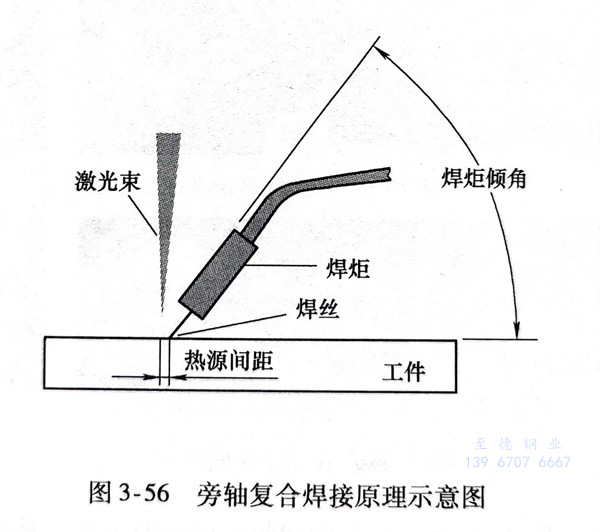

旁轴复合焊接根据焊接位置(即两热源的相对位置)的不同,又分为激光前置(电弧在激光之后)和激光后置(电弧在激光之前)两种形式,其焊接原理示意图如图3-56所示。两热源前后位置的不同对焊缝形貌、成形影响较大。

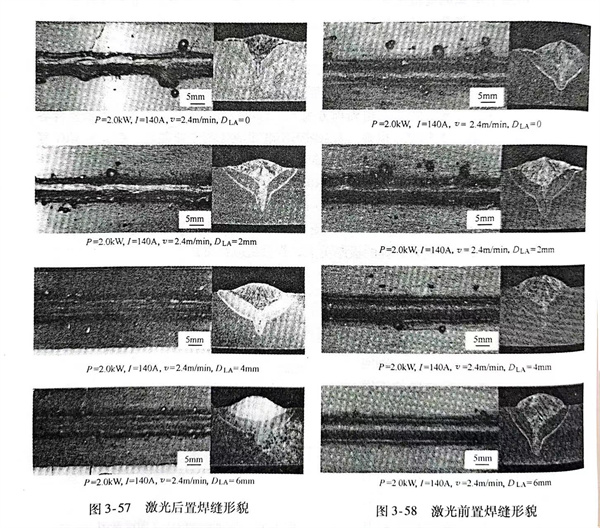

用激光-MAG复合焊进行试验时,在完全相同的焊接参数下,互换两热源前后位置,从图3-57和图3-58中可以看出焊缝形貌截然不同,激光后置焊缝,两热源都达到了有效耦合,焊缝表面圆润饱满,基本没有飞溅;激光前置焊缝,焊缝宽窄不一且伴有大颗粒飞溅,电弧不能稳定燃烧,两种热源耦合较差。从上述图中还可以知道,当热源间距为6mm时,两者焊缝形貌都处于最佳状态。

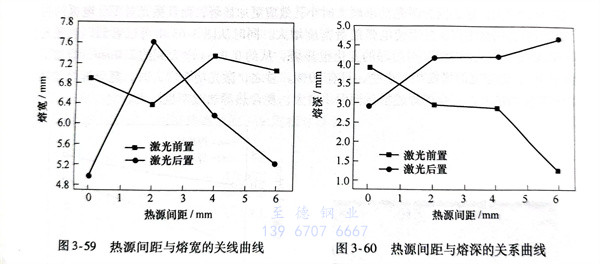

图3-59表示了热源间距与熔宽关系,从图中除了热源间距=2mm外,激光前置时的焊缝熔宽均比激光后置时较宽。这是因为激光前置时没有电弧预热母材,使焊接金属首先对激光是反射作用,待金属表面微熔后,对激光能量的吸收才变得明显,不能形成激光小孔效应,激光致等离子体减少。因此,对电弧的引导、压缩作用减弱,弧柱在金属表面作用面积增加,导致激光前置施焊时的焊缝熔宽较宽、熔深较浅、余高小还有不同程度的咬边缺陷。激光后置施焊时,电弧首先对焊接作用点进行预热,金属对激光能量吸收和小孔效应增强,激光对电弧的引导和压缩作用增强,而且MAG焊缝处于前倾焊接方位,电弧力后排熔池金属的作用也增大,熔滴着陆点与激光在焊接金属上的作用点距离缩短,提高了能量的利用率,因此焊缝熔深要深些,熔宽相应要窄些。

图3-60表示出热源间距与熔深的关系:从图中可知,激光后置时,熔深随着热源间距的增大而增熔,最小熔深为2.9mm;激光前置时的熔深变化恰恰与激光后置相反,它的最小熔深为1.2mm,最大熔深也只有3.9mm,充分说明了激光与电弧空间位置不同,焊接效果有较大差异。

在激光-电弧复合焊接中,应选择激光后置的方式,电弧电流小时热源间距应选2~3mm之间;电弧电流较大时热源间距要选5~6mm之间。

3. 有资料介绍,用脉冲Nd:YAG 激光/TIG 电弧复合热源在304不锈钢板(板厚3mm,试板尺寸100mm×150mm)上进行堆焊试验。来了解脉冲Nd:YAG激光/TIG电弧复合热源堆焊过程中激光功率、激光束离焦量和焊接速度对焊缝形貌、熔深和熔宽的影响。

焊接设备采用JHM-1GXY-400X型脉冲Nd YAG 激光器和TIG WP300焊机。JHM-1GXY-400X型激光器最大输出功率500W,经焦距70mm的透镜聚焦后可获得直径0.2mm的焦斑。TIG WP300焊机最大电流300A。采用旁轴复合的激光后置式进行堆焊。堆焊过程中采用氩气对激光头、TIG焊枪及工件高温区域进行保护。

试验参数均为:TIG电流I,=190A,TIG电压U1=11~12V,泵浦灯电流IL=190A,激光束离焦量e=-1mm,激光脉冲频率f=15Hz,脉宽b=2.5ms,热源间距d=0.5mm,焊接速度u=25cm/min(此组参数下激光功率为350W)。

试验结果与分析:

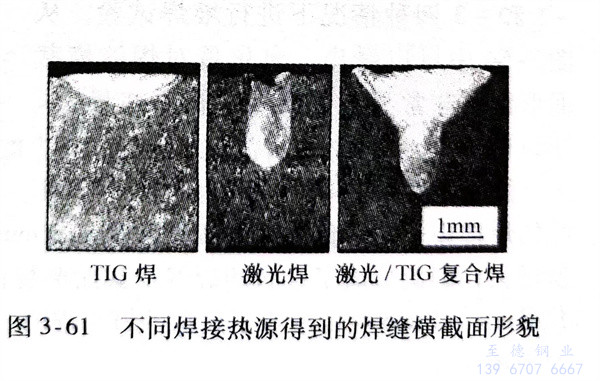

1. 三种焊接方法焊缝横截面形貌、熔深和熔宽的比较。单一TIG焊、单一激光焊和激光/TIG复合焊三种情况下得到的焊缝横截面形貌如图3-61所示:单一TIG焊接得到典型热导焊焊缝,焊缝深宽比很小;激光焊焊缝熔宽很小,熔深很大,深宽比约为TIG焊缝的12倍;复合焊焊缝宽 图3-61 不同焊接热源得到的焊缝横截面形貌度和焊缝熔深都明显增大,形成了“钉头”形的焊缝横截面形貌。三者的焊缝横截面面积分别为0.6m㎡、1.1m㎡和2.4m㎡,复合焊焊缝的横截面面积比两种热源单一焊接得到的焊缝横截面面积之和还要大0.7m㎡左右,可见两种热源复合后产生了“1+1>2”的效应。

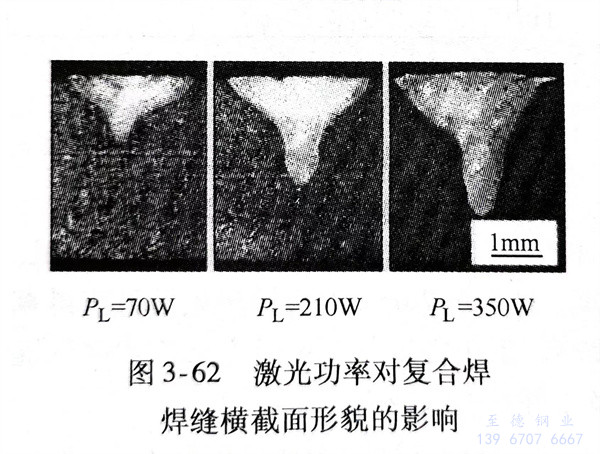

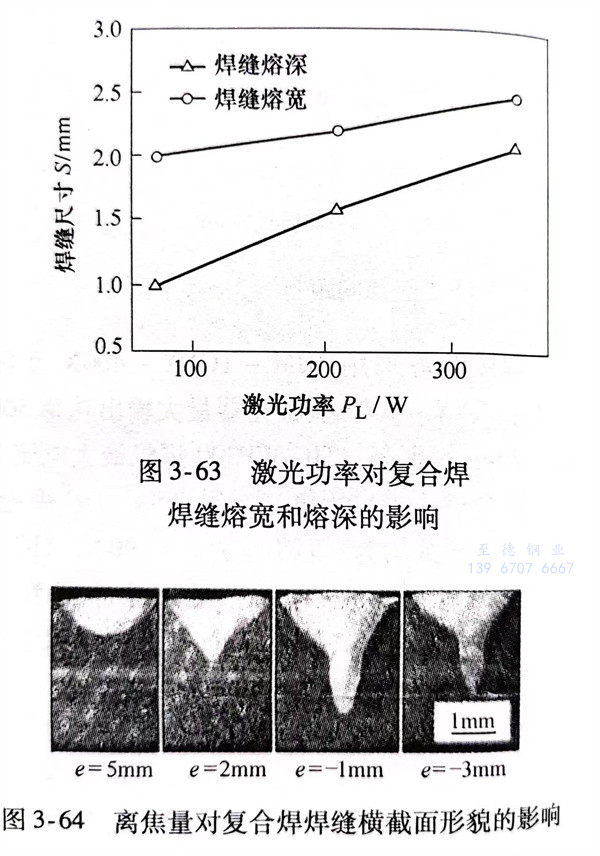

2. 激光功率对复合焊缝形貌、熔深和熔宽的影响。在其他工艺参数不变的条件下改变激光功率(P2)为70W、210W和350W进行复合焊接,这三种情况焊缝的横截面面积依次为1.07m㎡、1.68m㎡和2.34m㎡,复合热源的功率分别为520W、660W和800W。这三种情况下单位热源功率形成的焊缝横截面面积依次为2.06m㎡/kW,2.55m㎡/kW和2.96m㎡/kW,从图3-62可见。表明随着激光功率的增大,复合热源的热功率也增大,这是因为激光功率增大时小孔效应更加显著,而且激光对TIG电弧的稳弧和压缩作用会增强,从而使电弧能量密度增大。同时从图3-63中可以看到,当激光功率从70W增大到350W时熔深的变化很显著,从约0.9mm增大到约2.0mm,增加了约110%,而熔宽的增幅相对小些,只有20%。总之,激光功率增大时,复合焊焊缝深和熔宽均增大,复合焊焊缝横截面面积增大,复合热源热效率也增大。

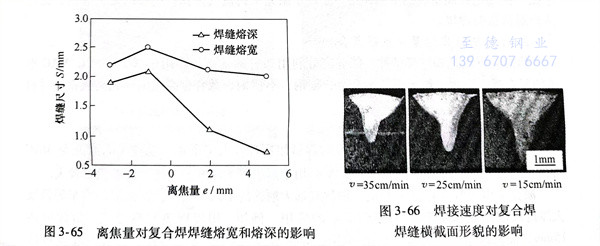

3. 激光束离焦量对复合焊焊缝形貌、熔深和熔宽的影响在离焦量分别为5、2、-1和-3四种情况下进行堆焊试验,从图3-64中可以看出,离焦量对焊缝横截面形貌有非常显著的影响:在离焦量e=5mm时,由于工件表面激光光斑直径过图3-64 离焦量对复合焊焊缝横截面形貌的影响大,能量密度较低不足产生小孔效应,此时的焊接模式为热传导焊接;离焦量e=2mm时,工件表面光斑直径减小,功率密度有所增大,因此形成了锥状的焊缝横截面形貌;离焦量e=-1mm时得到的熔深最大;离焦量e=-3mm时也形成了典型的钉头焊缝,其焊缝熔深和离焦量为e=-1mm时相比有所减少。

激光离焦量对复合焊焊缝熔深和熔宽尺寸的影响如图3-65所示,离焦量从-3mm增加到5mm的过程中,焊缝熔深先增大,在离焦量为-1mm时达到最大,然后随着离焦量的进一步增大焊缝熔深开始减小;焊缝熔宽随离焦量的变化趋势与熔深相同,随着离焦量从-3mm增大到5mm,焊缝熔宽也在离焦量为-1mm时增加到最大,然后随着离焦量的进一步增大而减少,从图3-65还可以看到,离焦量变化会导致复合焊焊缝熔深发生较大幅度变化,而焊缝熔宽的变化幅度则相对较小。

在图3-64四种情况下焊缝横截面面积测量结果依次为0.94m㎡、1.29m㎡、2.37m㎡和1.66m㎡。即随着离焦量从-3mm增大到5mm,复合热源热效率先增大,离焦量为-1mm时达到最大,然后随着离焦量的进一步增大而减小。

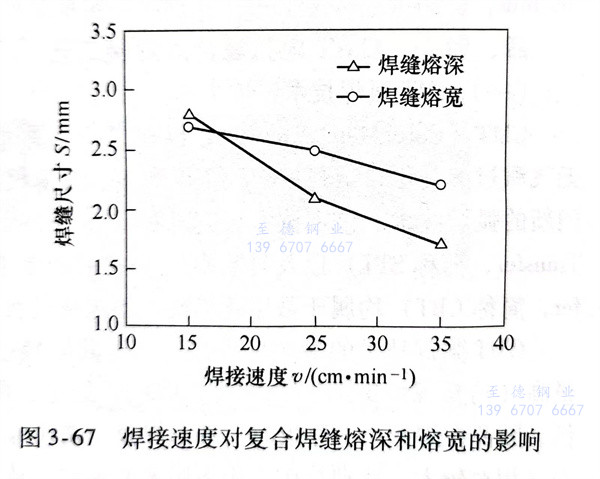

4. 焊接速度对复合焊缝形貌、熔深和熔宽的影响。在其他工艺参数保持不变,焊接速度分别为35cm/min、25cm/min和15cm/min的条件下分别进行焊接试验,对焊缝形貌、熔深和熔宽进行测量:图3-66中可以看出,随着焊接速度的减小,焊缝熔深和熔宽都明显增大,当焊接速度为15cm/min时,试板几乎熔穿;图3-67所示为焊接速度对复合焊焊缝熔深和熔宽的影响,焊接速度从15cm/min增大到35cm/min时,复合焊焊缝熔深变化较大,而焊缝熔宽的变化则相对较小。

图3-67中三种情况下焊缝截面面积依次为1.88m㎡、2.37m㎡和3.45m㎡。除了焊接速度外,三种情况下的其他工艺参数相同,为了消除热输入变化对焊缝横截面面积的影响,计算了这三种情况下复合焊缝横截面面积与焊接速度的乘积,结果依次为658mm3/min、592.5mm3/min 和517.5mm3/min,即截面面积与焊接速度的乘积是随复合热源焊接速度减少而降低,可见随着焊接速度的减小,虽然复合焊焊缝横截面积是不断增大,但是复合热源的热效率是不断减少的。

总之,焊接速度减小时,复合焊缝熔深、熔宽和焊缝横截面面积都增大。

复合焊接的主要优点如下:

1. 焊接能量集中,焊接速度快,熔深大,比单纯激光焊或电弧焊都好。

2. 电弧过程稳定,既使在小电流条件下施焊,也能稳定地焊接。

3. 对接头间隙不敏感,比激光焊好得多。

4. 可以通过焊丝来改善焊缝的性能,比激光焊优越。

5. 焊缝成形美观、单位热输入低,焊接变形小,焊后矫正量小与激光焊相当。

6. 复合焊接是一种高效率低成本优质焊缝的焊接工艺。

激光-电弧复合焊的种类比较多,可以根据产品的类别、材质和厚度进行选用。其种类有:

1. 百瓦级激光能量+电弧复合

热源显示为电弧的特性,激光功率能量比较小(W≤500),激光主要起稳弧和压缩电弧、提高电弧能量利用率的作用,多用于激光+钨极气体保护电弧的复合焊接,比较适合对薄板的焊接。

2. 千瓦级激光能量+电弧复合

热源兼有激光和电弧特性,能够充分利用二者的优点,多用于激光+MIG/MAG电弧的复合焊。适用于铝合金、镁合金、碳钢、不锈钢、低合金高强钢和超高强钢等材料的焊接。

3. 万瓦级激光能量+电弧复合

热源显示激光的特点,具有较大的焊缝熔宽比,大多采用大功率CO2激光与MAG焊的复合。它难于实现全位置焊接,主要用于船板等大厚度的焊接,设备投资较大。

激光-电弧复合焊接工艺是一种具有远大前途的工艺方法,已在造船、汽车等领域大厚度高强度钢板的焊接中得到成功的应用。例如,用焊接热轧高强钢,熔深可达15mm,而变形量仅为普通焊接的1/10;焊接板厚为6mm的T型接头,焊接速度可达3m/min,达到了焊接速度快、变形小、质量高和间隙敏感性低的要求。