宝钢150t超高功率直流电弧炉及精炼设备从法国Clecim公司引进,连铸机从意大利达涅利引进,1997年6月建成投产。其主要设备参数见表5-2~表5-4所示。

一、电弧炉

设备的特点包括:

(1)直流供电,由1根石墨顶电极和3根钢棒式底电极产生电弧,通过改变石墨电极位置来控制弧压并调节底电极电流,控制调节偏弧,消除炉内热点和冷点,稳定操作;

(2)双炉座,2个炉座共用一套炉盖及石墨电极系统,减少了停电期间的氧化损耗,使石墨电极的消耗显著降低;

(3)热兑铁水,原料采用30%铁水,缩短冶炼时间,降低电耗,提高生产效率,同时也降低了钢中混杂元素含量;

(4)废钢预热,废钢装入炉内后,从通电炉中引入废炉气预热废钢,可节约电能25~30kWh钢水;

(5)再燃烧技术,每个炉座都设有再燃烧系统,使炉气中含有的一氧化碳大部分都在炉内燃烧掉,可节约电能约40kWh/t钢水;

(6)泡沫渣,每个炉座都设有水冷碳氧枪,在炉内迅速形成泡沫渣,使电炉能采用高功率因数的长弧操作,缩短冶炼时间;

(7)采用EBT出钢,留钢操作,做到无渣出钢;

(8)钢包台车装有电子称量装置,准确控制出钢量,使钢水成分控制精确,合金收得率高。

二、精炼设备

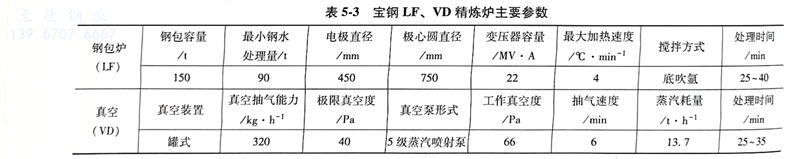

炉后精炼设备除有LF精炼炉和VD真空脱气炉以外,还设有钢包扒渣工位和2台喂丝机。LF精炼炉和VD真空脱气炉的主要参数见表5-3所示。

炉后精炼设备的特点:

(1)钢包上部和炉顶下部的密封设计确保漏入炉内的空气量最少,减少了氮、氢、氧的吸入;

(2)加热速度多级调节,变压器次级设有13级电压可调,可根据剩余时间,选择从0~4.3℃/min之间的任何一个加热速度来匹配连铸机的连浇要求;

(3)最小渣量技术,炉中3根电极可分别单独调节,使每一个变压器设定操作点都可以做到渣层厚度最薄,以节约造渣剂、电耗、电极消耗;

(4)设置扒渣工位,以便生产超低硫钢时进行扒渣;

(5)第一台喂丝机,对不经过VD处理的钢水进行钙处理;

(6)在VD装置设有9个蒸汽喷射泵,6min内可达到低于12Pa的最低压力。采用不同组合,可以使每一种所需的抽气能力达到优化的操作条件;

(7)在线设有“Hydris”定氢仪,可在几秒钟内测定并显示出钢水中氢含量;

(8)第二台喂丝机,对经过VD处理的钢水进行钙处理。

三、连铸机

连铸机的主要特点:

(1)钢渣检测技术,当水口中出现非金属物时,该检测系统迅速报警,避免钢渣流入中间包;

(2)中间包冶金技术,在中间包采用大容量三角形设计,以利于夹杂物上浮。液面采用二元保护渣系保护,起到吸收夹杂物,防止液面氧化和保温作用;等离子枪加热钢水,可使中间包钢水温度保持在目标温度的±5℃范围内;

(3)保护浇铸技术,在钢包-中间包和中间包-结晶器之间分别采用长水口和浸入式水口吹氩保护浇铸,避免钢水二次氧化;

(4)结晶器液面控制技术,采用Cs137液面检测装置自动控制结晶器液面,使液面波动范围小于±3mm;

(5)结晶器电磁搅拌技术,改善冶金质量,使铸坯获得良好的表面质量和内部质量,也使操作条件更为灵活;

(6)二冷水气雾化,使铸坯冷却均匀,并且允许水流量很低,这样在不降低喷水效率的情况下,对裂纹敏感的合金钢种可进行弱冷;动态控制二冷水量,保证铸坯能够获得良好的表面质量和内部质量;

(7)多点矫直技术,减少铸坯矫直时产生的变形应力,以免铸坯内部产生裂纹;

(8)三级计算机控制系统,第一级为基础自动化系统,对过程实施实时监控、调整和单体设备的监督管理;第二级为过程控制系统,对各个生产区域的生产进行在线监控,将数学模型的计算值及冶金数据库储存的设定值下达给第一级;第三级为生产控制系统,根据上位机下达的生产命令安排生产顺序,并进行监控,对全工序物流进行跟踪以及库位管理。