20世纪50~70年代,在我国热轧钢管生产采用连铸管坯前,热轧钢管生产所用的管坯(圆坯、方坯)均采用钢锭轧制的管坯,如鞍钢无缝厂、包钢无缝厂,其管坯生产流程为:高炉铁水→平炉炼钢→铸锭→初轧开坯→中大型轧机→圆坯→检查、修磨,该生产流程是我国早期管坯生产的主要流程;成都无缝厂在炼钢系统尚未投入之前,所用的方坯、方锭曾由重钢、马钢供给,炼钢系统(70t×4平炉)投入后,其所用方锭,由炼钢系统提供,方坯仍由外购。

1977年成都无缝厂建成投产了我国自主设计制造的第一台两机四流弧形方坯连铸机,规格为140mm×140mm、160mm×160mm,后增加185mm×185mm,用于φ133mm顶管机组生产无缝钢管;1986年该厂建成投产了由国内设计制造的我国第一套小直径圆管坯Φ90mm水平连铸机;1989-1992年又同美国西马克·康卡斯特公司联合设计制造了φ170~350mm和φ300~450mm(预留500mm)中大直径圆坯弧形连铸机各一台,由此开始了我国直接应用连铸圆管坯生产无缝钢管的历史。

衡阳钢管厂也是我国较早采用水平连铸生产管坯的企业,1991年5月该厂炼钢连铸生产线建成投产,配有30tx2台电炉、3台40tLF炉、1台VD炉、2台双机双流水平连铸机,生产φ80~130mm管坯,是当时我国水平连铸生产规模最大的厂家。

1992年6月,天津钢管从德国全套引进的150吨电炉冶炼系统建成投产。该冶炼系统配备有LF、VD炉外精炼设备和一机四流管坯连铸机,生产φ210mm、φ270mm、φ310mm3种规格管坯。其生产流程为:废钢+海绵铁→电炉→LF炉→VD炉→连铸→圆坯→检查。该生产线为当时国内最先进的生产线,采用许多新技术,诸如:泡沫渣埋弧熔炼;偏心炉底出钢;炉盖第五孔连续加料;LF、VD两工位吹氩搅拌;经VD的钢水喂丝钙处理;结晶器液面控制技术;中间包冶金技术;保护浇铸技术;二冷水自动配水;多点矫直技术;采用多级计算机控制系统,实现基础自动化和过程控制,实现各工序优化操作等。

宝钢ф140mm机组投产后,其采用的管坯也是由初轧厂提供的轧制管坯,直到1997年宝钢从法国引进的150t超高功率直流电弧炉、精炼及连铸设备投产,才开始了使用连铸管坯。

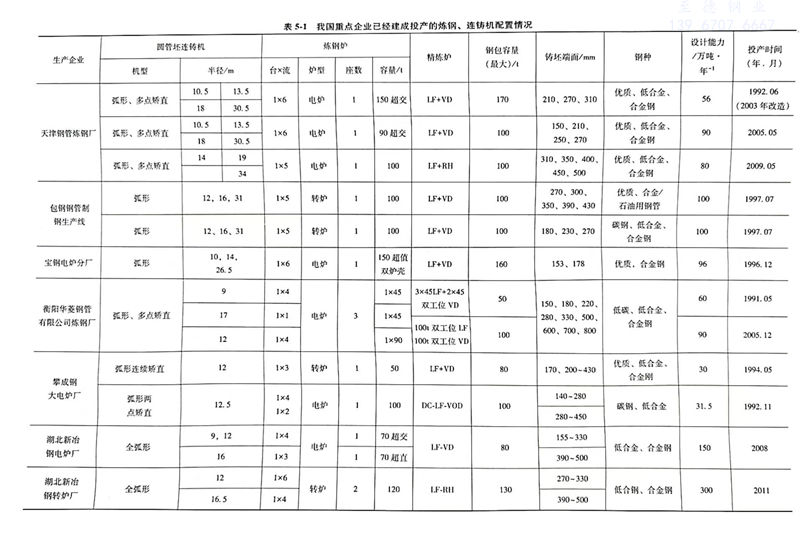

20世纪90年代以来,随着国内主要无缝钢管企业如攀成钢、天津钢管、宝钢、华菱衡阳钢管、湖北新冶钢等建设的超高功率大电炉、炉外精炼及弧形连铸机短流程生产线的陆续投产;以及包钢钢管、黑龙江建龙、林州凤宝等转炉+炉外精炼+连铸长流程生产线的建设,使我国无缝钢管企业管坯生产的装备与工艺技术水平大幅度提升,管坯的连铸比大大地提高,我国热轧无缝钢管生产所用的管坯(除个别企业、个别品种仍采用轧坯或锻坯外),绝大部分采用连铸圆管坯。主要设备参数见表5-1, 2017年我国无缝钢管产量2017.2万吨,其中重点企业热轧管产量约1050万吨。从钢管分会统计的数据看,约70%的无缝钢管(指热轧)采用连铸圆管坯生产,约30%的无缝钢管(指冷拔/冷轧+极少量热轧)采用轧制圆管坯和其他管坯生产。我国连铸圆坯生产无缝钢管已成为无缝钢管生产的主流,管坏生产工艺与技术的进步,使连铸管坯的规格、品种与质量等方面都得到快速发展。

2010年以来,我国自主制造的连铸机在技术装备和生产的产品档次方面有了很大的进步,特别是超大规格的圆坯连铸生产,相继创造新纪录,已批量生产500~1000mm的大规格圆坯(如华菱衡阳钢管生产出Φ500mm、Φ600mm、Φ700mm、φ800mm大圆坯),产品质量优良,属国内外高水平。超大规格的圆坯代替模铸,大幅度提高成材率,降低了生产成本,生产效益得到很大提高。国产连铸装备不仅在国内已经具备与外商同台竞争的实力,而且已经实现成套出口。

连铸圆坯不仅广泛应用于无缝钢管管坯,而且在锻造行业也得到广泛应用,尤其是大型锻件,例如法兰、大直径齿圈、石油钻铤、大型杆件等。我国许多钢厂都在圆坯连铸生产上有所涉及,如:

(1)兴澄特钢大圆坯连铸机生产的Φ600mm、φ800mm、Φ1000mm圆坯;

(2)淮钢大圆坯铸机生产的Φ380mm、Φ450mm、φ500mm、φ600mm圆坯;

(3)中原特钢立式连铸机生产的Φ400mm、φ600mm、φ800mm圆坯;

(4)承德建龙生产的φ300mm、φ500mm圆坯。

上述企业生产的管坯均能满足钢管生产、棒材型材生产、锻压生产(法兰、环锻、机械杆件)等的需求。