浙江金洲管道工业有限公司φ508~1626mm预精焊螺旋缝埋弧焊钢管生产线引进德国SMS MEER集团旗下PWS公司国际先进的预精焊(二步法)螺旋焊管生产技术和设备,于2015年1月正式投产,年生产能力20万吨,生产壁厚6.4mm~25.4mm,最高生产钢级 L690/X100。

金州管道不锈钢焊管生产线控制系统基于工业以太网技术,实现分布式自动化控制,是目前世界上装备最先进、工艺最成熟、自动化程度最高的螺旋焊管生产线之一,在检测设备方面生产线配备了112通道100%母材超声波探伤、32通道焊缝超声波探伤、数字平板X射线实时成像检测系统、4000t水压试验机等。

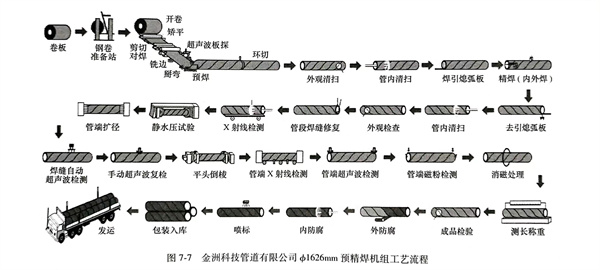

一、生产工艺流程

金洲科技管道有限公司ф1626mm预精焊不锈钢焊管机组工艺流程生产工艺流程如图7-7所示。

二、主要技术特点

1. 高速成型预焊机组技术

稳定的钢带工作宽度和稳定的递送状态是实现稳定高速成型的前提,通过以下各系统的协同工作,使钢带以最稳的状态进入成型器,在高精度模型化的成型系统中实现低应力稳定成型,对外径、圆度、直度实现高精度控制,为预焊提供稳定的焊接环境。

a. 钢带矫平装置配备七辊矫平机,矫平高度由电机调节,矫平力大小由液压缸提供,可对每个矫平辊进行独立控制,精确调整每个矫平辊位置的压力,使出口侧钢带快速达到理想的矫平状态,其最大矫平力600吨,满足大壁厚高钢级的高速矫平。

b. 剪切对焊机配备伊萨等离子切割系统、板头尾铣边机、预焊系统、双丝自动埋弧焊系统,通过先铣边后焊接的工艺,有效避免因板头尾对接人为地产生镰刀弯。采用Y型焊接坡口,配合预焊+双丝自动埋弧焊工艺,使得对接接头达到足够的熔深和强度,确保对头焊缝质量,实现钢带对接接头在成型器快速稳定通过。

c. 自适应铣边机配备三组钢带宽度自适应铣边机。第一、二组铣边机为粗铣,宽度自适应系统通过实时检测钢带铣边前后宽度,合理地分配每组铣边机切削深度,提高刀片的使用寿命,保证铣边质量;第三组铣边机为精铣,根据壁厚和焊接工艺设定铣边后工作宽度、坡口角度,钝边厚度、钝边位置,稳定的铣边控制为后续的焊接提供有利条件。三组铣边机刀盘在竖直方向具有仿形随动功能,有效地防止由于带钢波动引起的坡口不均匀,保证边部形状良好稳定,从而确保成型过程稳定。同时铣边机铣削速度在3~10m/min的递送速度下自动进行自适应动态调节,满足高速预焊的需求。

d. 钢带自动对中系统配备多组钢带自动对中装置,每组对中装置均配备独立位置传感器,实时监测钢带的位置信息,系统自动判断钢带位置状态和变化趋势,通过先进的PI闭环控制算法,实时动态分配各组对中辊推力,实现钢带自动对中,通过数据对比自动分析钢带镰刀弯程度,实时纠偏,保证成型过程稳定。

e. 主驱动是整个成型预焊机组的唯一动力,由两台210kW交流电机提供,动力通过行星齿轮传输到驱动辊,最大驱动扭矩480kN·m,两辊夹送压力由液压缸提供,液压回路中的蓄能装置可有效吸收焊缝通过辊子时的压力变化,提供稳定的递送速度。

f. 高精度成型机主要由三辊弯曲系统和外控辊系统组成,最大成型力300t,各成型辊梁均配置伺服电机和绝对值编码器,采用PWS先进的成型模型算法,通过精确定位各成型辊位置,实现高速稳定成型,同时各位置信息通过PLC储存,可重复调用,提高成型效率。

g. 数字式预焊系统采用CO2气体保护焊,由两台1500A数字式焊接电源串联而成,内置专家级焊接数据库,根据壁厚和焊丝直径不同,选择合适的焊接程序,程序自动调用数据库参数,并在焊接过程中对参数进行PI闭环控制,其控制了频率达到5kHz,确保参数输出稳定。焊接过程采用潜弧式的过渡形式,配合活性保护气体,可在较高的焊接速度下保持稳定的熔深,确保于焊缝的强度,最高焊接速度达10m/min。预焊系统配备激光自动跟踪系统和视频监控系统,可对焊点位置和预焊缝状态实时监控,实现自动化焊接。

2. 双环喷水式等离子环切机

配备双环喷水式等离子切割机。其双环即夹持环和切割环,夹持环包含3组抱夹装置,同时环切机具备长度测量系统,控制精度达到1mm,当钢管长度达到切割所设定的长度时,夹持环夹紧钢管,使切割系统与不锈钢焊管以同样的速度前进,随后切割环实施环切作业。双环等离子切割系统使切割系统与钢管形成一个相对速度为0的状态,提供稳定的切割环境,使得切口更加整齐;其喷水系统一方面对等离子弧进行收弧聚能,使切割能量更加集中,提高切割效率,另一方面对切割周围进行冷却,减少切割热影响区,保证管端母材性能。

3. 精焊机(FWM)

配备3条精焊线,每条精焊线配置内焊三丝和外焊双丝的焊接系统,内焊和外焊均配置独立的焊缝激光自动跟踪系统、视频监视系统、焊枪高度跟踪系统、焊接参数控制系统等,通过各结构联动,实现自动的、实时的焊头位置调节和校正,确保每一条焊缝的焊接质量,同时每支不锈钢焊管的焊接参数实时曲线可独立存档、回放,通过参数曲线可提前发现焊缝存在的隐患点,以进行针对性检测。

4. PWS数字焊接系统

预焊和精焊工艺均配备了PWS数字焊接系统,即焊接电源和焊接工艺均通过微处理器控制,从起弧到整个焊接过程,微处理器均以5kHz的频率对焊接工艺进行分析和优化。焊接工艺过程采取极高的频率不断进行分析和优化,实现了对整个焊接过程实时精确的PI闭环控制,其直接效果使得焊接过程十分稳定,减少了焊缝缺陷和管端焊接缺陷。

5. 112通道在线钢管超声波检测系统

生产线配备112通道在线钢管超声波检测系统,采用8×30mm双晶组合探头,共25组,100通道,探头固定梳状扫查方式对钢板100%探伤,用于检测平行于轧制方向线性缺陷。同时钢板两边200mm范围内各有5个横波探头,用于检测钢板边缘与轧制方向平行的缺陷。钢板两侧各15mm范围内各有1个横波探头,用于检测钢板边缘与轧制方向垂直的缺陷。设备具有声、光报警系统,缺陷自动喷标系统,以及各通道的耦合监视系统,缺陷检出率100%。

6. 32通道焊缝超声波检测系统

生产线配备32通道焊缝超声波检测系统,具有24个探伤通道和8个耦合监视通道,采用双探架设计,配备激光图像自动跟踪系统,确保检测过程稳定性。布局探头有X型和串列型,可检测焊缝内纵向、横向、斜向、焊缝中间缺陷以及焊缝两侧50mm范围内的热影响区分层缺陷。

7. X射线实时成像检测系统

生产线配备数字平板X射线实时成像检测系统,采用美国珀金埃尔默公司的8in非晶数字平板系统XRD 0822 AP,空间分辨率优于3.0p/mm,具有全焊缝实时存图及回放功能,检测静态灵敏度1.0%~1.5%,动态灵敏度2.2%~2.5%。

8. 自动化钢管输送控制系统

输送系统由输送辊道、横移小车、存管台架构成,输送辊道每4个为一组,存管台架采用V形台架,每组辊道、横移小车和每个V形台架均配置传感器,用于检测钢管位置,钢管自动化输送控制系统由中央控制室进行监控,并自动选择最优程序实现整个车间钢管的运输和存放,提高车间作业效率。

9. ERP信息化管理系统

ERP系统包括制造数据管理、计划排产管理、生产调度管理、库存管理、质量管理、工艺过程管理、采购管理、成本管理、生产过程控制、质量数据集成分析。实现从订单下达到产品完成的整个生产过程的优化管理,改善各个环节的衔接效率,对生产进度、产品质量数据实时反馈,从而保障产品质量和工厂及时交货能力。

10. 机器人自动喷标系统

生产线配备机器人自动喷标系统,实现生产过程钢管信息的自动读取和收集,中控汇总钢管的过程状态信息,同时产品标识更加美观、规范、准确。通过机器换人,降低工人劳动强度。

三、技术水平与业绩

自2015年投产以来,金洲管道以预精焊生产线为依托,成立了能源管道研究所,焊接实验室等研发部门,整合公司优质资源,通过自主创新和产学研等方式,加快预精焊工艺技术消化吸收再创新,先后试制进行了φ1219mmx16.3mm、X90M,φ1219mmx22mm、X80M,ф1219m219mmx25.425.4mm、Q345B,φ508mmx6.4mm,X65M等规格,参与了新粤浙管线φ1219x18.4,X80M管线的单炉试制,在高钢级大壁厚的螺旋不锈钢焊管生产工艺上积累一定的经验。针对预焊飞溅、精焊质量、生产效率等重点难点问题,进行了专项技术攻关,通过多项科研成果的应用,金洲管道预精焊工艺技术水平达到国内领先水平。产品广泛用于石油、天然气输送、海底管线、城市管网以及大型钢管桩管等领域。先后承接了惠州海底管道项目、金丽温省级天然气管道工程、海南环岛管线工程、江阴燃气管道工程、马来西亚管网项目、文莱管线项目、伊朗管线项目,以及港华燃气、中燃燃气、华润燃气等各大城市管网工程。