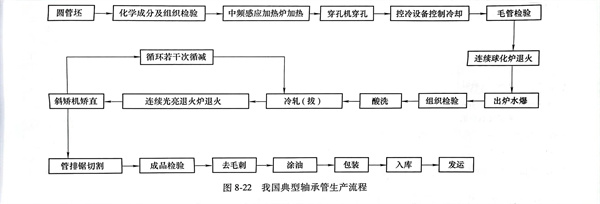

我国目前生产轴承钢管的典型工艺流程见图8-22所示。

主要工序工艺分析如下:

1. 热轧穿孔

轴承钢坯热穿孔后采用喷水快速冷却工艺,降低了碳化物网状级别,能够获得细小的均匀的珠光体组织,在球化退火后,可以得到细小均匀分布的碳化物颗粒,不仅缩短球化退火时间,而且提高管材塑性,使冷拔一次变形量加大,同时提高管材的接触疲劳寿命。采用合理的热穿孔工艺参数,不仅为冷拔加工打好基础,而且改善圆钢内存在的中心疏松等缺陷,使偏析得以明显改善。

2. 冷拔加工

冷拔时应采用合理的变形量,变形量的选择对管材的尺寸精度、力学性能等影响极大。轴承钢的“临界变形量”约为8%~10%。冷拔时尽量采用较大的变形度(不超过临界变形量),使金属组织产生强烈破碎,产生大量均匀分布的晶核,再结晶后便获得了均匀的细晶粒,从而获得优良的金相组织及力学性能。

3. 球化退火

生产实践证明,若管坯没有良好的球化组织,冷拔加工将无法进行,而且影响成品管材的力学性能。球化的相变规律是金属的加热和保温,使奥氏体形成(生核和核的长大过程),碳化物分段溶解,冷却时使管材中片状珠光体转变为粒状珠光体。

4. 中间退火

钢管经冷拔后,对进一步冷拔加工造成困难,大多数工厂采用消除应力退火或采用再结晶退火。使破碎的、拉长或压扁的晶粒变为均匀、细小的等轴晶粒。