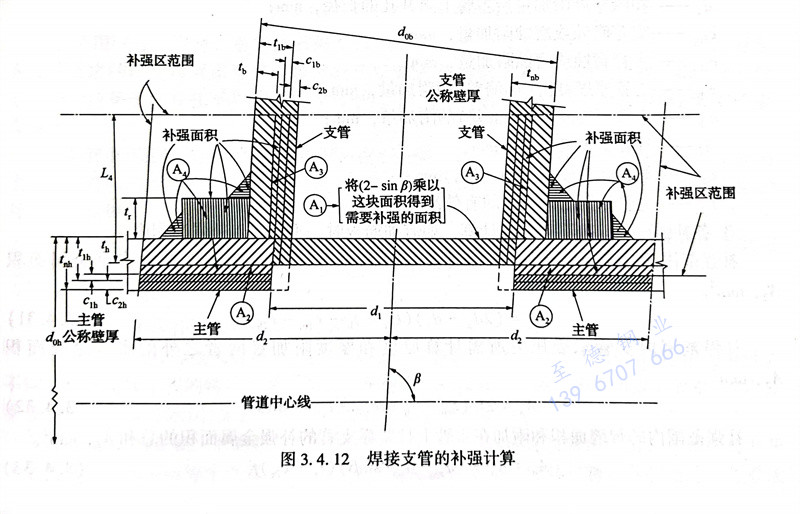

1. 焊接支管的补强计算(如图3.4.12所示),应符合下列要求。

2. 支管轴线与主管轴线斜交的结构型式,图中支管轴线与主管轴线的夹角β应介于45°~90°。主管为焊接管时,焊缝应位于主管的斜下方。

3. 开孔补强面积的计算方法:

①. 主管开孔需补强的面积A41,应按式(3.4.27)确定:

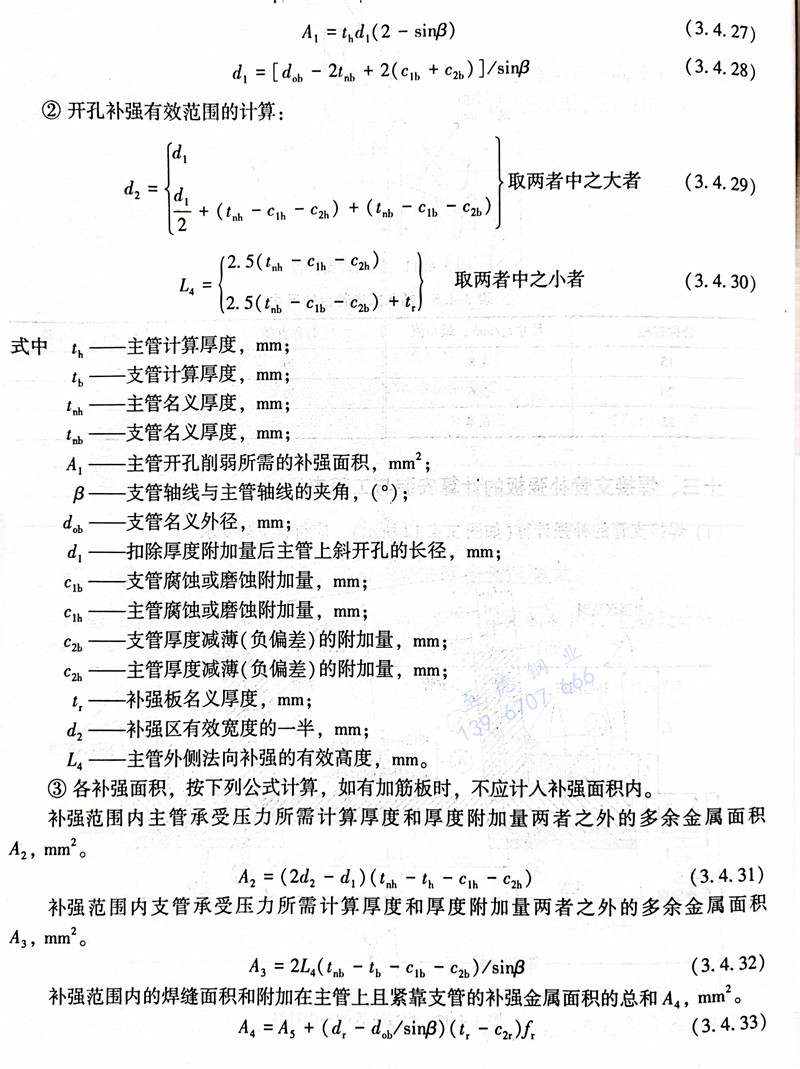

5. 主管上多支管的补强,应符合下列要求:

①. 当主管上任意两个或两个以上相邻开孔的中心距小于相邻两孔平均直径的2倍,其补强范围重叠时(如图3.4.13所示),此两个或两个以上的开孔必须按前面的叙述进行补强计算,并采用联合补强方式进行补强。

②. 采用联合补强时,总补强面积不应小于各孔单独补强所需补强面积之和,置于两相邻孔之间的补强面积至少应等于各孔所需补强面积之和的50%,且此两相邻孔中心距至少应等于两开孔平均直径的1.5倍。在计算补强面积时,任何部分截面不得重复计入。

6. 管道开孔补强的两种方法:

①. 补强圈补强:以全熔透焊缝将内部或外部补强圈与支管、主管相焊。

②. 整体补强:增加主管厚度,或以全熔透焊缝将厚壁支管或整体补强锻件与主管相焊。

7. 采用补强圈补强时应遵守的规定:

①. 采用的钢材标准抗拉强度σb≤540MPa;

②. 主管壁名义厚度δn≤38mmm;

③. 补强圈厚度应不大于1.58m。

8. 工程应用。

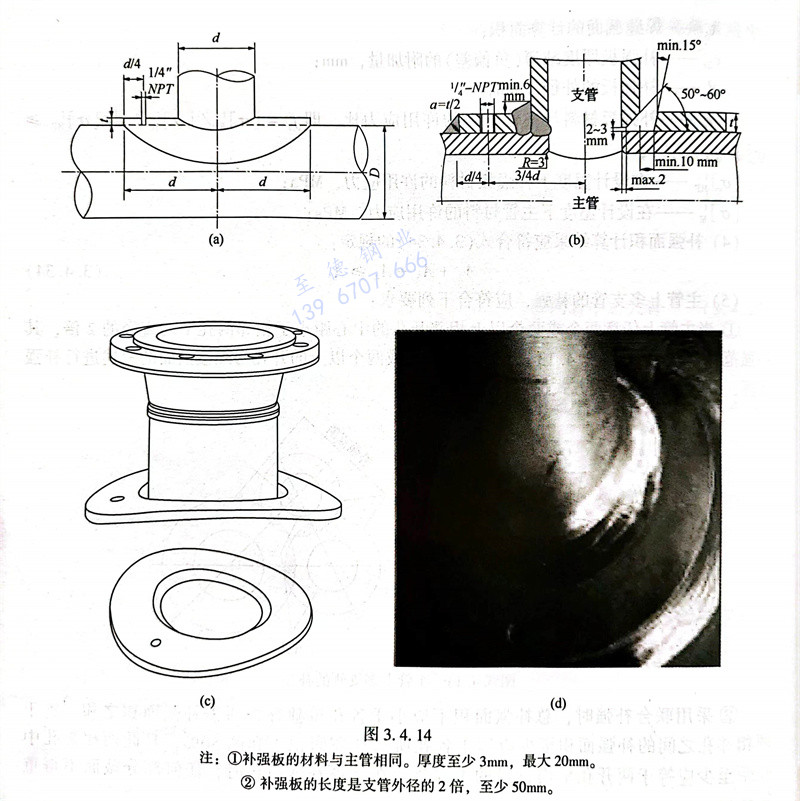

①. 某国外工程补强板设计简化见图3.4.14。

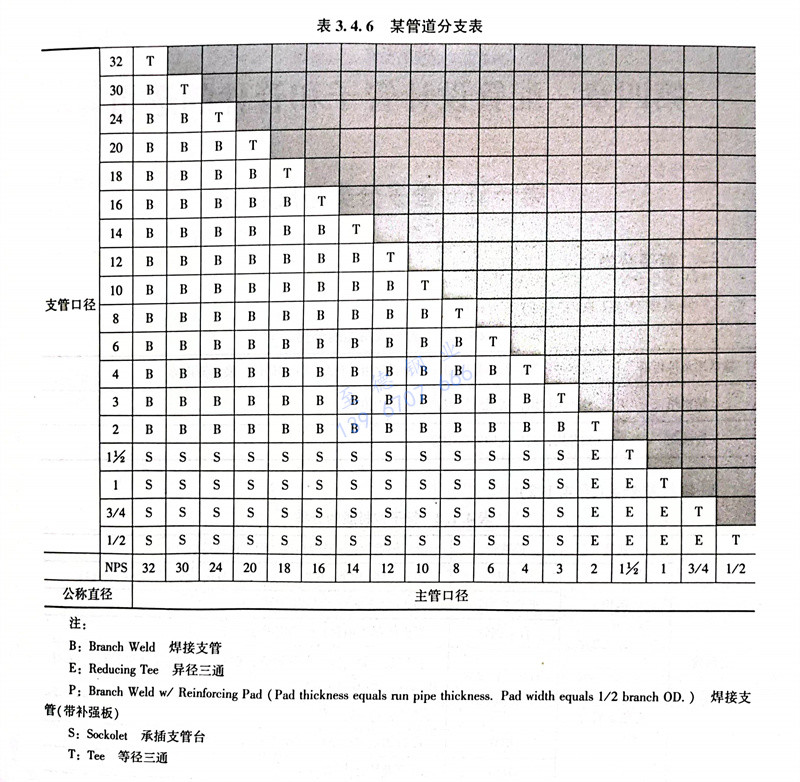

②. 分支表对补强板的规定

对于国内外设计单位,对于分支连接形式的选用规定可能不同,根据具体工程的特点、管道物料、设计压力和温度、采购市场等因素,通常编制“分支表”(见表3.4.6示例)来规定,在管道支管带或不带加强板。

③. 补强板的安装

下面是一个补强板的组装示例。a.确定支管的位置,并在主管上开一个圆孔,其直径应等于支管的内径。b.对支管进行修整,使其与管道外径相等,并形成约30mm的焊接坡口。c.将支管放置在管道上的孔位置周围,间隙约为3~4mm,并在足够多的位置点焊支管。然后新的分支可以完全焊接。根据要求进行无损检测(NDE)。d.通过分支将补强板放置。在足够数量的地方点焊,然后将补强板内外完全焊接;根据规定再次进行无损检测。注意,如果支管处的法兰是焊接的,必须确保补强板环放置得更早。

④. 通气孔(weep-hole)

见图3.4.14(c)和(d),可能看到补强板(加强垫)上有一个圆孔。这是一个“通气孔”,通常可设置为1/4”NPT,可能有多种功能。有时也称为信号孔(tell tale hole)或通气孔(vent hole)。关于这个孔的使用众说纷纭,因此笔者给出了泄放孔的两种可能用途:a.通气孔可以通过肥皂泡方法测试,以检查是否泄漏。b.在焊接过程中,这个孔可作为截留气体的通风口,防止补强板变成“夹套”容器。

压力试验完成后,应密封补强垫上的通气孔。

ASME B31.3第304规定:应在衬垫或鞍座的侧面提供一个通气孔,以显示支管和管路之间焊缝的泄漏,并允许在焊接和热处理期间通气。