1. Cr18型双相不锈钢管的焊接性

这类钢列入我国国家标准的牌号有022Cr19Ni5Mo3Si2和14Cr18Ni11Si4AlTi两种。其中 022Cr19Ni5Mo3Si2钢为超低碳双相不锈钢,本节以此钢的焊接性进行介绍。该钢中碳含量很低,铬含量也不高,形成475℃脆性和σ相脆化的可能性不大,其双相组织的比例相对稳定。如果将它长期加热,因钢中含有钼和硅合金元素,仍有出现σ相脆化和475℃脆性的可能,可通过980℃固溶处理恢复到钢原来的相比例。该钢与奥氏体型不锈钢管相比,具有较低的焊接热裂纹倾向;与铁素体型不锈钢相比,焊后脆化倾向较低,具有良好的焊接性。但是,在焊接热影响区中会出现单相铁素体组织,对焊接接头耐应力腐蚀、晶间腐蚀和力学性能均有影响。

2. 焊接工艺

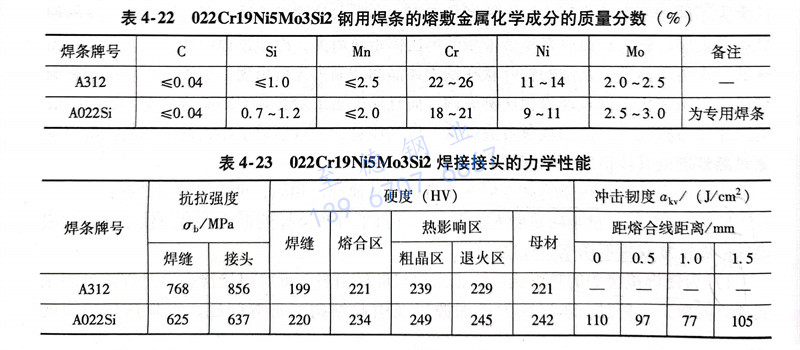

焊条电弧焊适用于中、厚钢板的焊接,选用A312和A022Si牌号的焊条,其熔敷金属的化学成分见表4-22。用这两种焊条焊接022Cr19Ni5Mo3Si2钢时,其焊接接头的力学性能见表4-23。无论是薄板、还是中、厚钢板的焊接,焊前不需要预热,焊后也不要进行热处理。

为了减少和防止焊缝和热影响区产生单相铁素体组织,以及焊缝热影区的晶粒粗大,焊接时尽量选用小的热输入,即在保证焊接质量的前提下采用小的焊接电流和较快的焊接速度。应采取下列工艺措施:

a. 采用窄焊缝多道焊,层间温度小于100℃,施焊过程中焊条不允许作横向摆动。

b. 与奥氏体型不锈钢焊缝相反,接触腐蚀介质的焊缝要先焊,使最后一道焊缝移至非接触介质一面。其目的是利用后道焊缝对原先焊缝进行一次热处理,使原先焊缝和热影响区的单相铁素体组织部分转为奥氏体组织。

c. 如果要求接触介质的焊缝必须最后施焊,则在此焊缝上需加一道工艺焊缝,但是焊好的工艺焊缝焊后必须除掉,其目的也是给接触介质焊缝进行一次热处理。

氩弧焊通常用于薄板的焊接,填充焊丝可采用母材金属,也可选用H03Cr19Ni12Mo2和H03Cr19Ni14Mo3 焊丝。应采用小直径焊丝和小热输入进行施焊,其他工艺措施与焊条电弧焊相同。对于双相不锈钢厚壁管,它可以作为封底焊首选的焊接工艺。