在合成氨、甲醇、城市煤气和直接还原炼钢工厂的蒸汽转化炉中,广泛地采用铸造耐热不锈钢炉管作为触煤管。此外,在乙烯装置中的裂解管也应用它。这类炉管与锅炉等工业使用的炉管相比,工作温度通常较高,同时所输送化工介质的流体在工作温度下,具有较大的化学活性,因而对耐蚀性有一定要求。因此,不能单纯从强度方面来选材。

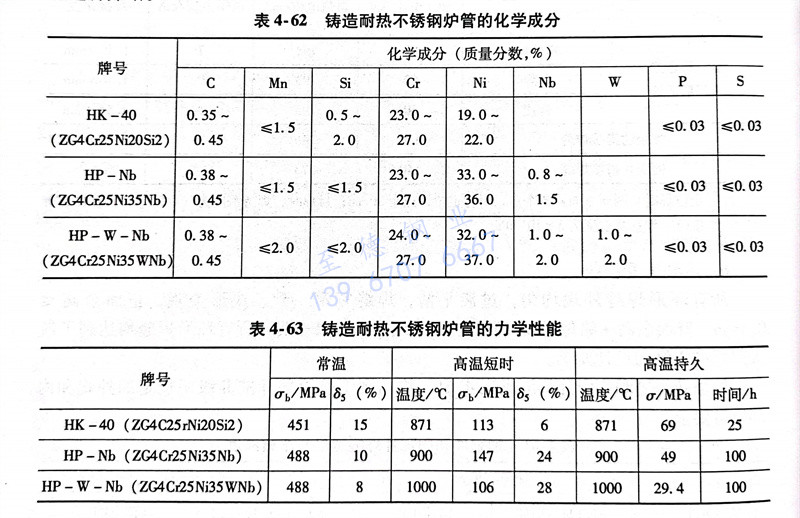

铸造耐热不锈钢炉管是用离心铸造或用电渣熔铸的方法制成的。铸成的炉管可直接使用,也可在铸造炉管内壁表面进行机械加工后使用。常用铸造炉管的化学成分及力学性能见表4-62和表4-63。其中,HK-40炉管应用历史较长,应用范围较广,本文着重进行介绍。

HK-40铸造炉管的组织是由奥氏体与初次碳化物M7C3的共晶物组成,属于含共晶体的奥氏体耐热钢。骨架状共晶碳化物使钢材的高温蠕变强度比纯奥氏体钢提高了许多。钢管在高温条件下工作时,会发生时效,在奥氏体晶内逐步析出二次碳化物(M23C6)微粒;初次碳化物也会逐步变化为Cr23C6。这些分散的二次碳化物颗粒可大大

提高奥氏体晶体的高温强度。但是在高温下长时间工作,二次碳化物会逐步由增多转为聚集长大,即发生过时效,此时钢的强度逐步下降。另外,当工作温度低于900℃在650℃以上长期工作,钢中会有σ 相析出。

HK-40炉管的主要化学成分有铬、镍、碳等。其中铬元素大部分成为固溶元素,另一部分则与碳形成铬的碳化物,使合金具有良好的耐热性和较高的高温蠕变断裂强度。良好的耐热性是由于铬元素使炉管表面形成一层致密的氧化膜,从而使炉管具有良好的抗氧化性和一定的抗渗碳能力。同时与奥氏体型不锈钢一样,在氧化性介质和某些还原介质中,由于铬和镍的共同作用,这种炉管具有良好的耐蚀性。镍主要起稳定奥氏体的作用,并能提高炉管的高温强度、高温韧性以及抗渗碳作用。碳与铬作用可显著地提高HK-40炉管蠕变断裂强度。为防止钢材过早过快发生σ相脆化,w(C)不宜低于0.38%。有时,为了提高炉管高温抗渗碳能力,要将炉管中硅的质量分数提高到1.8%,此时应当同时提高钢材中碳的质量分数,达到0.5%,以抑制由硅的含量增加而出现大量微裂纹的倾向,从而提高炉管的焊接性。应当注意到,较早期裂解炉所用HK-40钢炉管,其硅含量较高,有的w(Si)高达2%以上,这是因为炉管工作温度高于900℃时的主要矛盾是耐渗碳和高温强度而不是σ相脆化。

HP系列铸造耐热不锈钢炉管可以看作是在HK系列基础上发展起来的,其主要化学成分的质量分数(%)为:25Cr和35Ni。其中镍的质量分数比HK-40提高了15%,以适应乙烯裂解管高温区的需要,且增强了炉管的耐渗碳和抗氧化能力;另一方面由于镍含量增加,减少了碳在奥氏体中的溶解度,在碳含量相同的情况下,HP系列比HK-40炉管的共晶碳化物多,从而提高了蠕变断裂强度和高温塑性。在HP系列炉管中,添加钨、钼合金元素主要是为了提高炉管的抗渗碳能力。特别是钛和铌的复合加人,效果最佳。当(Ti+Nb)/C原子质量分数为0.5%时或者Ti/(Ti+Nb)原子质量分数在0.5%左右时,此时的蠕变断裂强度达到最高值,伸长率为20%~30%,高温韧性也得到明显的提高。由于HP-Nb钢的高温强度(尤其是在800~900℃以上温度区)比HK-40高得多,所以在同等工作条件下的炉管壁厚可减薄约1/3,因此,这种炉管既能节省能源又能节省钢材。HP系列钢材,在许多领域取代了原来的HK-40,尤其是在乙烯裂解炉中得到较为广泛的应用。