一、缓蚀剂概述

在腐蚀性介质中,加入少量的一种或几种物质,能使金属的腐蚀速率大大降低,这种物质或复合物质就称为缓蚀剂。这种保护金属的方法通称为缓蚀剂保护技术。

对于金属管道来说,缓蚀剂保护技术属工艺性防腐方法,缓蚀利的添加是通过工艺操作来实现的。缓蚀剂的防腐机理一般认为是在金属表面上生成了连续的起隔离作用的吸附层保护膜,从而降低金属的腐蚀速率。工业上采用缓蚀剂保护金属管道的事例有:石油和天然气(特别是高含硫的)的采集、输送系统;炼油装置的常减压系统;乙烯裂解装置的工艺水系统;合成氨苯菲尔法脱碳系统;工业冷却水系统等。

二、缓蚀剂分类

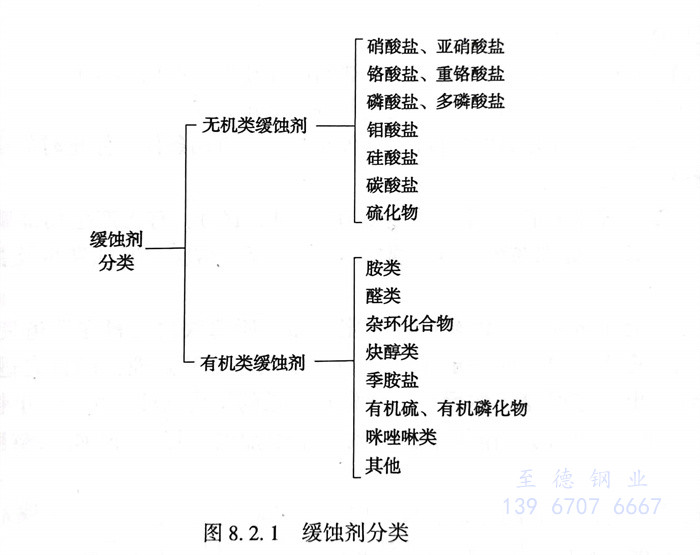

1. 通常缓蚀剂有多种分类方法,按缓蚀剂的化学组成分类可分为无机缓蚀剂和有机缓蚀剂。见图8.2.1。

2. 按缓蚀剂对电极过程的影响分类。金属和电解质溶液接触时,会发生电化学腐蚀。在此过程中铁以铁离子形式进入溶液,铁受到了腐蚀,而溶液中的氢离子则在电极表面的某些区域接受电子,成为氢分子逸出。这两个过程是共轭过程,如果由于在介质中添加了缓蚀剂,使其中的一个过程或两个过程受到阻滞,腐蚀速度就会减缓。

3. 根据缓蚀剂对腐蚀电化学过程的抑制作用可将缓蚀剂分为以下三类。

①. 阳极型缓蚀剂

这类缓蚀剂又称阳极抑制型缓蚀剂。例如:铬酸盐、硝酸盐、正磷酸盐、硅酸盐、苯甲酸盐等。这类缓蚀剂,有的能阻止金属表面阳极部分的离子进入溶液,有的则是因能形成保护膜(钝化膜)从而起到缓蚀作用。应注意的是上述缓蚀剂中苯甲酸盐系非氧化型的,它只有在介质中存在溶解氧的情况下,才能起到抑制腐蚀作用。

②. 阴极型缓蚀剂

它又称阴极抑制型缓蚀剂。例如:酸式碳酸钙、聚磷酸盐、硫酸锌、砷离子、锑离子等。它们能使阴极过程减慢,能增大阴极极化,使电位负移。有的阴极型缓蚀剂,如锌盐及碳酸氢钙等,在中性溶液中可与阴极过程产生的OH结合,生成难溶性的氢氧化物或碳酸盐覆盖于阴极表面,从而阻碍了阴极反应。而有的阴极型缓蚀剂,如AsCl3、SbSbCl3、Bi(SO4)3等在酸性溶液中,其相应的金属离子可在阴极表面被还原成As、Sb、Bi元素覆盖在电极表面,使氢的过电位显著增加,从而减慢了腐蚀速率。

③. 混合型缓蚀剂

它又称混合抑制型缓蚀剂,这类缓蚀剂主要是一些有机化合物,如含氮、含硫及既含氮又含硫的有机化合物、琼脂、生物碱等。

4. 按缓蚀剂在金属表面形成保护膜的特征分类,一般可将缓蚀剂分为如下三类:

①. 氧化膜型缓蚀剂

这类缓蚀剂有铬酸盐、亚硝酸盐、钼酸盐和钨酸盐等,它们可以使金属表面形成致密的y-Fe2O3保护膜,厚度可达5~10nm。其中钼酸盐和钨酸盐只有在介质中有氧存在时才能起缓蚀作用。

②. 沉淀膜型缓蚀剂

这类缓蚀剂如六偏磷酸钠、硫酸锌、聚磷酸钠等,它们能与介质中的有关离子反应,并在金属表面上的阴极区形成抑制腐蚀的沉淀膜,这种沉淀膜一般要比氧化膜厚(约为几十到100nm),但其致密性和附着力则比氧化膜差得多。因此,它们的保护效果比氧化膜型缓蚀剂差一些。

③. 吸附膜型缓蚀剂

这类缓蚀剂一般都是有机化合物,它们能吸附在金属表面,使介质不易与金属接触而减缓了腐蚀。根据吸附形式不同,它又可分为物理吸附和化学吸附两类。

5. 按缓蚀剂使用范围分类,可将缓蚀剂分为酸洗缓蚀剂、冷冻水缓蚀剂、油气井酸化缓蚀剂、石油化工工艺缓蚀剂、油田注水缓蚀剂、锅炉用水缓蚀剂、循环冷却用水缓蚀剂等。

三、影响缓蚀作用的因素

影响缓蚀剂缓蚀效果的因素很多,除了缓蚀剂的组分、结构、介质性质、金属的种类和表面状态诸因素外,还与缓蚀剂的用量、使用温度和介质的运动速度等因素有关。

1. 用量的影响

缓蚀剂用量(浓度)对金属腐蚀速率的影响大致有三种情况:

①. 金属腐蚀速率随缓蚀剂浓度的增加而降低。如碳钢在含H2S的油-盐水介质中就是如此。

②. 缓蚀剂的浓度与金属腐蚀速率的关系有极限值。这类缓蚀剂当浓度增加到一定程度后,如再继续增加缓蚀剂浓度,金属的腐蚀速率不仅不下降,反而会升高。

③. 缓蚀剂用量不足会加速金属腐蚀。例如,为减缓淡水和盐水腐蚀性常用的缓蚀剂亚硝酸钠就属于这类缓蚀剂,在盐水中亚硝酸钠添加量不足时,碳钢的腐蚀速率不仅加大,而且还会发生明显的点腐蚀。因此,对于这类缓蚀剂添加量太少就非常危险,必须十分注意。大部分氧化剂也属于这类缓蚀剂,如铬酸盐、重铬酸盐、过氧化氢以及硅酸钠等。

2. 温度的影响

金属腐蚀一般随着温度升高而加快,尤其是在腐蚀过程有氢析出的介质中,如钢在酸性介质中就是如此。如果腐蚀过程有氧参与阴极反应(即氧去极化),则由于温度升高时氧的溶解度降低,腐蚀速率与温度的关系就比较复杂。有可能温度高时的腐蚀速率比温度低时还小,加入缓蚀剂的情况也是同样的情形。

①. 温度升高,缓蚀率降低。大多数有机缓蚀剂及许多无机缓蚀剂都属于这种类型。

②. 在一定的温度范围内缓蚀率不随温度升高而改变。例如苯甲酸钠在20~80℃温度范围内,对碳钢在水溶液中的腐蚀抑制作用几乎不随温度变化而改变,但在沸腾的水中,苯甲酸钠则不能抑制钢的腐蚀。

③. 温度增高,缓蚀率也增高。有些缓蚀作用特别强的缓蚀剂,不仅能使腐蚀速率减小,而且可以使腐蚀反应速率随温度升高而增加的变化率(即温度系数)减小,从而进一步提高了缓蚀率。属于这类缓蚀剂的有:盐酸溶液中的7701、7801、含氮碱和某些生物碱等。

3. 介质流动速率对缓蚀作用的影响

介质流动速率对缓蚀剂缓蚀作用的影响并不亚于温度、压力、介质的组成及其他因素的影响,这种影响大致有三种情况:

①. 流速加快,缓蚀率降低。在大多数情况下,提高介质的流动速率或对介质进行搅拌都会造成缓蚀效率的降低。但有时由于流速增大反而会加快腐蚀。

②. 流速增加,缓蚀率提高。当缓蚀剂由于在介质中不能均匀分布而影响保护效果时,增加介质流动速率,有利于缓蚀剂均匀地扩散到金属表面形成面膜,而使缓蚀效率提高。

③. 介质流速对缓蚀效率的影响因缓蚀剂使用浓度不同而出现相反的结果。例如:采用四份六偏磷酸钠和一份氯化锌的混合物作循环冷却水的缓蚀剂,当缓蚀剂的浓度为8×10-6以上时,缓蚀率随介质流速增加而提高。当其浓度在8×10-6以下下时,缓蚀率随流速增大而减小。