一、阀门检验的一般要求

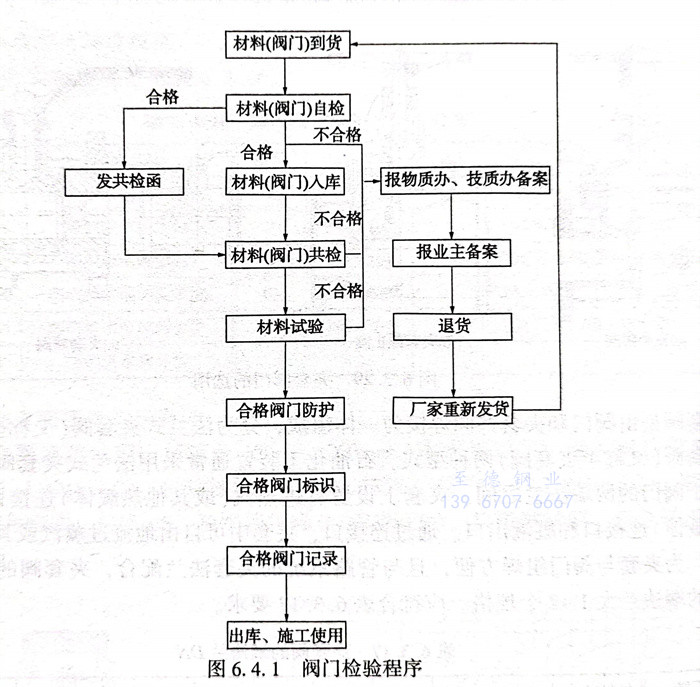

阀门在总装完成后必须进行性能试验,以检查产品是否符合设计要求和是否达到国家所规定的质量标准。阀门的材料、毛坯、热处理、机加工和装配的缺陷一般都能在试验过程中暴露出来。常规试验有壳体强度试验、密封试验、低压密封试验、动作试验等,并且根据需要,依次序逐项试验合格后进行下一项试验。阀门检验程序见图6.4.1。

二、阀门压力试验的一般要求

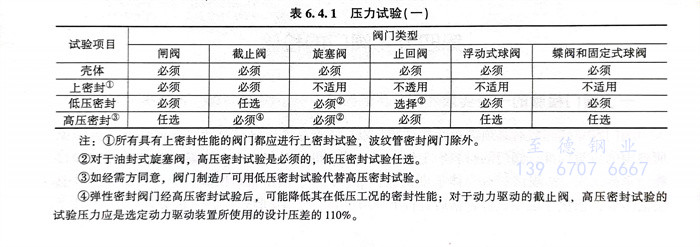

(1)每台阀门应按表6.4.1或表6.4.2的要求进行压力试验。

(2)公称通径小于或等于100mm、公称压力小于或等于25MPa及公称通径大于或等于125mm、公称压力小于或等于10MPa的阀门应按表6.4.1进行试验。

注:①. 所有具有上密封性能的阀门都应进行上密封试验,波纹管密封阀门除外。

②. 对于油封式旋塞阀,高压密封试验是必须的,低压密封试验任选。

③. 如经需方同意,阀门制造厂可用低压密封试验代替高压密封试验。

④. 弹性密封阀门经高压密封试验后,可能降低其在低压工况的密封性能;对于动力驱动的截止阀,高压密封试验的试验压力应是选定动力驱动装置所使用的设计压差的110%。

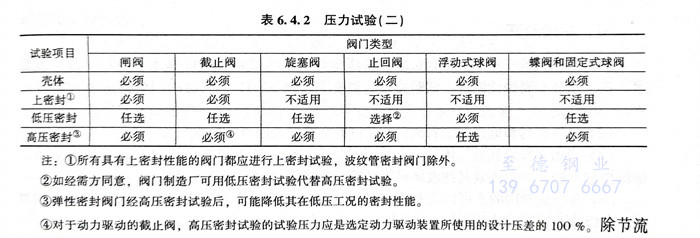

(3)公称通径小于或等于100mm、公称压力大于25MPa和公称通径大于或等于125mm、公称压力大于10MPa的阀门应按表6.4.2进行试验。

注:①. 所有具有上密封性能的阀门都应进行上密封试验,波纹管密封阀门除外。

②. 如经需方同意,阀门制造厂可用低压密封试验代替高压密封试验。

③. 弹性密封阀门经高压密封试验后,可能降低其在低压工况的密封性能。

三、高压密封试验

在表6.4.1和表6.4.2中,有几种类型的阀门必须进行高压密封试验,一些类型的阀门其高压密封试验虽是任选的,但这些阀门应能通过高压密封试验(作为阀门密封结构的试验)。

对于动力驱动的截止阀,高压密封试验的试验压力应是选定动力驱动装置所使用的设计压差的100%。除节流阀外,无论是切断用阀还是调节用阀,均应具有一定的关闭密封性,故阀门出厂前需逐台进行密封试验,带上密封的阀门还要进行上密封试验。试验通常是在常温下以公称压力进行的。以水为试验介质时,易使阀门产生锈蚀,通常要根据技术要求控制水质,并在试验后将残水吹干或烘干。

闸阀和球阀由于有两个密封副,故需进行双向密封试验。试验时,先将阀门开启,把通道一端封堵住,压力从另一端引入,待压力升高到规定值时将阀门关闭,然后将封堵端的压力逐渐卸去,并进行检查。另一端也重复上述试验。闸阀的另一种试验方法是在体腔内保持试验压力,从通道两端同时检查阀门的双密封性。试验止回阀时,压力应从出口端引入,在入口端进行检查。

密封试验时,阀门的关闭力矩应按公称压力与公称通径决定。手动阀门通常只允许用正常体力关闭,而不得借助于其他辅助器械,当手轮直径≥320mm时允许由两人关闭。有驱动装置的阀门,应在使用驱动装置的情况下试验。当技术要求上规定有关闭力矩要求时,需用测力扳手测关闭力矩。密封试验应在阀门总装后的强度试验后进行,因为不仅要检验阀门的关闭密封性,还应检验填料及中法兰垫片的密封性。

密封试验通常在强度试验时一并进行。试验时并阀杆升高到限位置,使阀杆与阀盖密封面紧密接触,将填料压盖松开后检查其密封性。用于气体介质的阀门或图纸技术规范书要求做低压气密封试验的阀门,必须按试验标准规范进行,试验介质为氮气或干燥清洁的空气,试验压力为0.6MPa。

四、性能试验

试验介质同壳体强度试验和密封试验,在壳体强度试验和密封试验合格后进行。手动阀门动作性能试验:阀门处于开启状态,阀腔内充压到试验压力,用规定的力矩关闭阀门,在阀瓣的一侧减压,以在开启阀门最不利和方向建立压差,然后以规定的力矩开启阀门,如此进行至少3次以上完整的带载循环动作,以检查阀门开和关的操作是否正常、动作是否灵活、开和关的位置指示是否正确等;止回阀动作性能试验,在规定的压差下做阀门开启试验,试验次数不少于3次。

电动和气动阀门动作性能试验,按阀门技术规格书的规定进行,阀门技术规格书无明确规定时,应以额定执行机构操作阀门完成3次完整的带载循环动作,在整个试验中,阀门必须运行平稳、灵活,阀门开、关必须到位,位置指示必须正确。

五、试验介质

(1)壳体试验、高压上密封试验和高压密封试验的试验介质应是水、空气、煤油或黏度不高于水的非腐蚀性液体。试验介质的温度不超过52℃。低温阀门的试验介质温度可在订单中规定。

(2)低压密封和低压上密封试验,其试验介质应是空气或惰性气体。

(3)当用空气或其他气体进行壳体试验、密封试验和上密封试验时,制造厂应采用正确的检漏方法。如用水或其他液体进行试验,应将阀门内部的空气排除。

(4)各项试验用的水可以含有水溶性油或防锈剂,当需方有规定时,水中可含有润滑剂。奥氏体不锈钢阀门试验时,所使用的水含氯化物量不应超过100mg/L。

六、高压气体的壳体试验

(1)当订货合同中有规定,要求进行高压气体的壳体试验时,该试验应在壳体液体试验后进行并要有相应的安全措施。

(2)高压气体的壳体试验压力为38℃时最大允许工作压力的1.1倍或按订货合同的规定,试验时不允许有可见泄漏。

七、试验压力

(1)壳体试验压力为38℃时最大允许工作压力的1.5倍。

(2)高压密封试验和高压上密封试验压力为38℃时最大允许工作压力的1.1倍。

(3)低压密封试验和低压上密封试验压力为0.4~0.7MPa。

(4)按用户采购规范规定的蝶阀,密封试验压力为设计压差的1.1倍。

(5)止回阀的密封试验压力为38℃时的公称压力。

八、试验持续时间

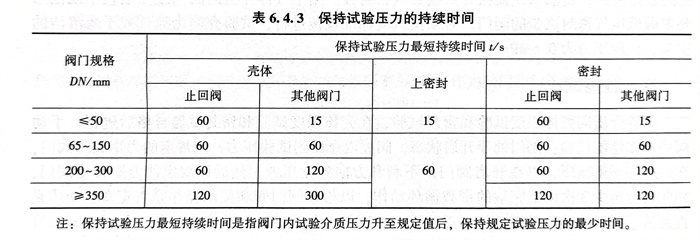

对于各项试验,保持试验压力的最短时间按表6.4.3的规定。

注:保持试验压力最短持续时间是指阀门内试验介质压力升至规定值后,保持规定试验压力的最少时间。

九、泄漏量

(1)对于壳体试验和上密封试验,不允许有可见的泄漏。如果试验介质为液体,则不得有明显可见的液滴或表面潮湿。如果试验介质是空气或其他气体,应无气泡漏出。试验时应无结构损伤。

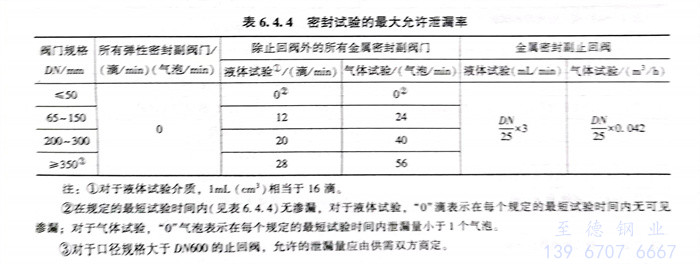

(2)对于低压密封试验和高压密封试验,不允许有明显可见的泄漏通过阀瓣、阀座与阀体接触面等处,并无结构上的损坏。在试验持续时间内,试验介质通过密封面的允许泄漏率见表6.4.4。

(3)陶瓷等非金属密封副的阀门,其密封试验的允许泄漏率应按表4.4.55的同类型、同规格的金属密封阀门的规定。

注:①. 对于液体试验介质,1mL(cm3)相当于16滴。

②. 在规定的最短试验时间内(见表6.4.4)无渗漏,对于液体试验,“0”滴表示在每个规定的最短试验时间内无可见渗漏;对于气体试验,“0”气泡表示在每个规定的最短试验时间内泄漏量小于1个气泡。

③. 对于口径规格大于DN600的止回阀,允许的泄漏量应由供需双方商定。

十、强度试验

阀门可看成是受压容器,故需满足承受介质压力而不渗漏的要求,故阀体、阀盖等零件的毛坯不应存在影响强度的裂纹、疏松气孔、夹渣等缺陷。阀门制造厂除对毛坯进行外表及内在质量的严格检验外,还应逐台进行强度试验,以保证阀门的使用性能。

强度试验一般是在总装后进行。毛坯质量不稳定或补焊后必须热处理的零件,为避免和减少因试验不合格而造成的各种浪费,可在零件粗加工后进行中间强度试验(常称为毛泵)。经中间强度试验的零件总装后,如用户未提出要求,阀门可不再进行强度试验。苏阀为了保证质量,在中间强度试验后,阀门都全部最后再进行强度试验。

试验通常在常温下进行,为确保使用安全,试验压力P一般为公称压力PN的1.25~1.5倍。试验时阀门处于开启状态,一端封闭,从另一端注入介质并施加压力。检查壳体(体、盖)外露表面,要求在规定的试验持续时间(一般不小于10min)内无渗漏,才可认为该阀门强度试验合格。为保证试验的可靠性,强度试验应在阀门涂漆前进行,以水为介质时应将内腔的空气排净。

渗漏的阀门,如技术条件允许补焊的可按技术规范进行补焊,但补焊后必须重新进行强度试验,并适当延长试验持续时间。

盲板式试压台见图6.4.1。试压时阀门的一侧法兰用螺栓在试压台下压紧,从下侧打压,上侧观察密封,或上侧用盲板密封,下侧打压检查强度。由于试验时阀体两端直接承受压紧力而容易引起密封变形,以致影响试验的准确性,因此,压紧力不宜过大,在保证阀门端面不渗漏的前提下,压紧力愈小愈好。

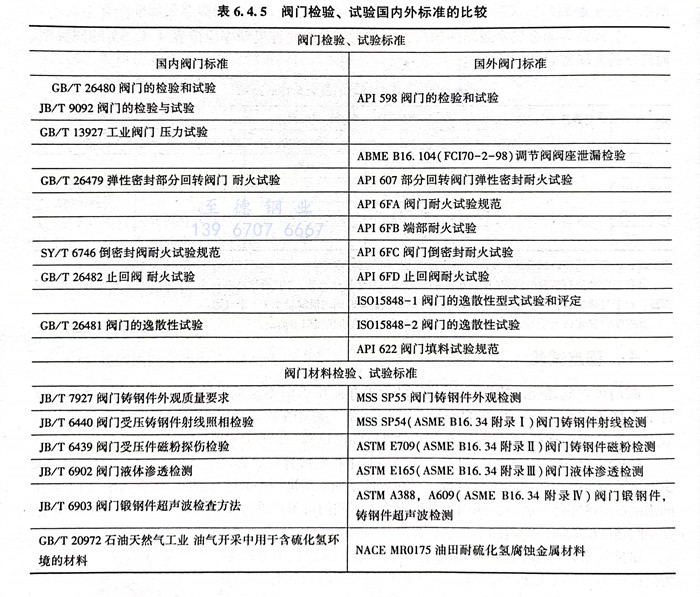

十一、阀门检验、试验国内外标准的比较

阀门检验、试验国内外标准的比较见表6.4.5。