部件的使用寿命与工作环境(机械和化学的)、维修质量和设计有关。由于不锈钢管构件工作环境复杂,产生缺陷的原因也不尽相同。当不锈钢管部件使用一段时间之后,需要对其进行质量检测与评价,以预测其使用寿命,之后根据不锈钢管检测质量可采取降级使用、维修或报废处理等措施。

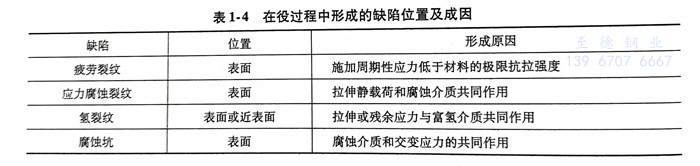

铁磁性材料常见的在役过程中形成的缺陷位置及成因见表1-4。

1. 疲劳裂纹

疲劳裂纹是由周期性加载应力形成的,这种应力值虽然低于材料的极限抗拉强度,但还是足以产生裂纹或使原有的裂纹扩展。

疲劳裂纹可以从诸如机加工痕迹或刀痕处、材料表面或附近的非金属夹杂物、空隙、孔、槽等高应力区形成,甚至也会在光滑的表面上产生。

随着承受的应力强度增加,疲劳裂纹首先在裂纹尖端开始扩展,然后随每个周期应力而逐渐增大,其增量正比于应力强度,这种过程一直持续到此应力强度到达临界值而发生断裂为止。应力强度临界值也称断裂韧度,每种材料的断裂韧度不相同。

2. 应力腐蚀裂纹

应力腐蚀裂纹是一种机械断裂,是拉伸静载荷与环境腐蚀共同影响的结果。这里所述的应力,既包括实际施加的,也包括残余应力。之所以产生残余应力,其中最普遍的一个原因就是焊缝金属冷却时收缩所致。

环境腐蚀对不同材料的作用有所不同,就某些普通材料而言,能被环境腐蚀的有:暴露在咸水中的铝和奥氏体不锈钢,暴露在氨中的铜及其合金,以及暴露在氢氧化钠中的软钢。

应力腐蚀产生的脆性断裂,可以是晶间的,也可以是穿晶的,这取决于合金的种类和腐蚀环境。在大多数情况下,微细的裂纹往往透入部件的横截面,而在表面上只是显示一点腐蚀痕迹。

为了保持最小的应力强度,必须注意防止应力集中,如刀痕、电弧坑和接近表面的大型非金属夹杂物。

3. 氢裂纹

氢裂纹或氢脆是一种机械断裂,是由于部件在氢介质的腐蚀环境中使用并同时加载应力或残余应力而形成的。氢介质可通过诸如电镀、酸洗、潮湿空气中施焊或它自身溶解渗入材料等过程产生,也可能来自腐蚀,如硫化氢、氢气、水、沼气或氨等。

如果材料表面没有裂纹或不存在高应力处,则氢可以扩散进入金属,导致金属材料常在近表面处开裂,因为此处形成三维应力的空间最大。在低强度合金中,由此导致开裂的空间,称为氢气泡。

假如裂纹早已存在,则可以很容易地看到氢引起的裂纹有一个共同的特点,即在原裂纹尖端开裂扩展。

在许多实例中,氢早在部件投入使用之前就已存在于金属内部,因为材料开始凝固和施焊期间,氢很容易被熔化金属吸收渗入;在高温和在某些情况下,氢的溶解度非常之高,以致冷却时金属具有的氢已呈饱和状态。

氢裂纹沿晶界分布,很少呈分叉状。当这种裂纹由于气泡或静态载荷形成时,它总是位于部件表面之下。氢裂纹还可以出现在部件皮下或应力高的部位。

4. 腐蚀坑

应用于石油行业的不锈钢管构件,如钻杆、套管、输油管道等,当输送石油、钻井液等流动腐蚀介质时,不锈钢管会受到腐蚀和冲刷作用,并且部分构件所受应力复杂,容易产生腐蚀坑,使不锈钢管管壁减薄。在某些恶劣的工作环境下,腐蚀坑进一步扩展,可能产生刺穿,从而使构件失效。