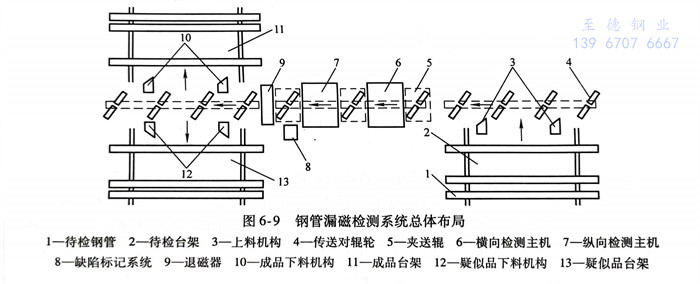

根据不锈钢管在线和离线检测工艺要求,给出如图6-9所示的不锈钢管漏磁检测系统总体布局。检测流程如下:钢管经矫直和吹灰后进入待检台架,然后由上料机构运送至输送辊轮,并依次通过横向和纵向检测主机;为保证钢管运行的平稳性,采用夹送辊装置对钢管实施压紧扶正;计算机对检测数据进行实时处理和分析,如存在缺陷计算机会发出报警信号并控制标记系统对缺陷进行定位标记;之后,利用退磁系统消除不锈钢管中的剩余磁场;最后,分选系统根据检测结果对钢管进行自动分类,经下料机构分别进入成品和疑似品台架;疑似品进行修复后需进行再检测,不合格钢管直接回炉。

针对被检测缺陷的特征,无损检测方法在实施中应该选用不同的检测方式和结构。由于检测时的方向敏感性,为了实现不锈钢管中轴向、周向缺陷的全覆盖检测,无论采用何种检测方法,均不可避免地需要两种类型的检测设备:横向缺陷检测主机和纵向缺陷检测主机,这样才能实现全方位的检测。

在不锈钢管的自动化检测中,全方位检测实现的主要手段,首先是要保证探头能够扫查到不锈钢管的各个部位;其次是要让检测探头感应到缺陷的存在。因此,除了漏磁检测原理以及传感器外,这里介绍检测主机的工作形式,即如何带动探头实现100%无遗漏的扫查,这是不同检测方法实现全覆盖检测的共性问题。

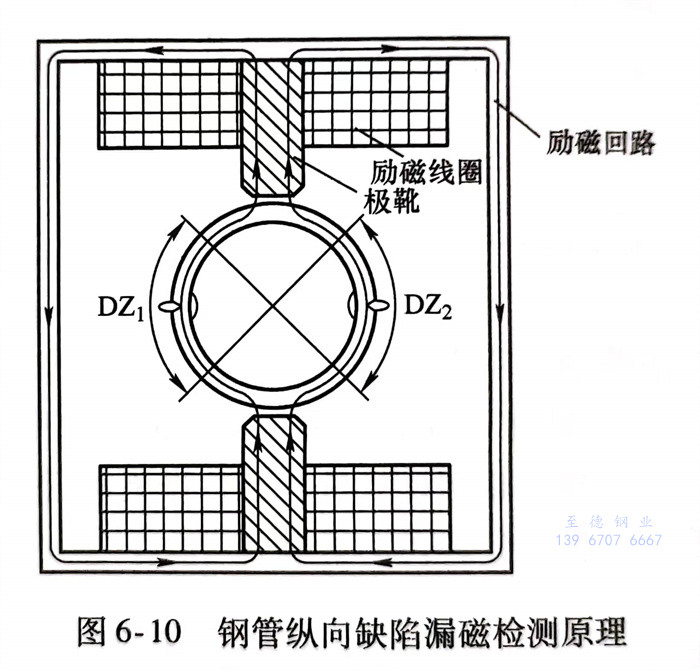

不锈钢管漏磁检测系统采用复合磁化方式实现全方位的缺陷检测。由于轴向磁化场沿钢管中心线呈轴对称分布,在钢管中部易形成均匀的全断面磁化区域。钢管纵向缺陷漏磁检测原理如图6-10所示,由于采用周向局部磁场作为励磁源,沿钢管周向靠近极靴的区域磁化不均匀且背景磁场杂乱,仅在中间DZ1和DZ2区域形成较均匀磁化。为实现钢管纵向缺陷的全表面覆盖检测,需要检测探头与不锈钢管之间形成旋转扫查,进一步结合钢管的轴向运动,最终使得纵向检测探头在钢管表面上形成螺旋扫查轨迹。

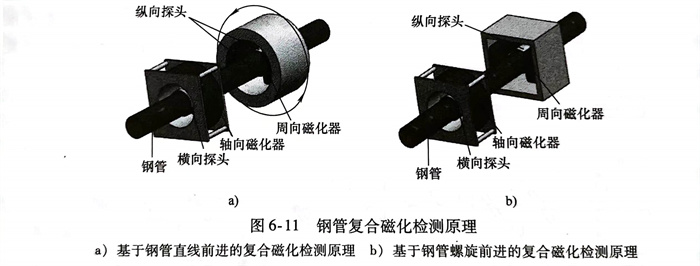

如图6-11所示,不锈钢管自动化漏磁检测主要有基于钢管直线前进和螺旋前进的两种实现方法。基于不锈钢管直线前进方法中,轴向磁化器和横向探头固定不动,从而横向探头在钢管表面形成直线扫查轨迹;周向磁化器和纵向探头高速旋转,从而使得纵向探头在钢管表面形成螺旋扫查轨迹。当钢管螺旋前进时,横向和纵向检测主机的磁化器和探头均固定不动,此时横向和纵向探头在钢管表面上形成相同的螺旋扫查轨迹。

基于不锈钢管直线前进的纵向检测系统在提高运行速度时,面临的技术难点包括:一方面,考虑到磁化器高速旋转的失稳,线圈质量不能过大,从而以降低磁化能力为代价;另一方面,高速旋转时集电环传输大电流,触点处容易产生火花,从而限制了线圈磁化电流的提升。此外,旋转探头的检测信号采用分时复用方式由少量的集电环进行传输,受重复频率的限制,检测探头的独立通道数量拓展受限,难以实现以多通道冗余检测为基础的高分辨率和缺陷类型识别。然而,采取如图6-11b所示的基于钢管螺旋前进的检测方案,可实现高速高精度漏磁检测。由于周向磁化器和探头固定不动,线圈质量和磁化电流不受限制,可利用超强磁化方式实现不锈钢厚壁管的高灵敏度检测,并且因传感器检测信号采用并行方式传输,可根据需求任意拓展通道数量,这一方式解决了旋转式探头的诸多困难。但基于钢管螺旋前进的漏磁检测系统也存在输送辊道较为复杂的不利因素,在选择漏磁检测工艺时,需要根据钢管的生产工艺和检测要求来选取和设计。

对于自动化钢管漏磁检测系统而言,检测轨迹规划决定着钢管检测运动方式的选择,同时也在很大程度上影响着装备的机械结构。这里,简要对现今主要存在的4种钢管检测运动方式进行分析与比较,归纳总结出两种不同类型(直线型和螺旋线型)的扫查方式,依次分析不同轨迹类型的探头布置方案、单探头架与多探头架扫查轨迹区域及其影响因素等问题,最后分析了保证钢管全覆盖检测的充要条件。