气体渗氮时,不锈钢零件必须清除表面钝化膜,且渗氮时间较长;液体软渗氮虽然不需要清除钝化膜,但盐浴有毒,对人体有害,对环境也是污染。目前,不锈钢零件渗氮应用较多的就是离子渗氮。不锈钢零件在离子渗氮时,由于离子轰击的作用,可以自动去除不锈钢、耐热钢零件表面的钝化膜,并可直接进行不锈钢零件的渗氮。与气体渗氮相比,离子渗氮具有以下优点:

1. 渗入速度快

在渗氮温度和保温时间相同的情况下,离子渗氮所得到的渗氮层厚度明显大于气体渗氮层深度,特别是浅层渗氮时(渗层≤0.20mm),离子渗氮的速度是气体渗氮的两倍以上。

2. 零件变形小

由于离子渗氮是通过阴极溅射进行的,因此抵消掉了一部分因氮的渗入引起的零件尺寸的涨量。同时离子渗氮温度较低,变形较小。

3. 渗氮组织易于控制

通过调节渗氮气体的成分可以对渗层组织进行适当的控制,并降低不锈钢零件的脆性。

4. 易于实现局部渗氮

用机械屏蔽法即可对非渗氮部位进行有效的保护,比气体渗氮采用电镀、涂料等保护法经济、简便。

离子渗氮是在离子渗氮炉中进行的,在低真空下,向炉中通入氨气或氮氢混合气体。以工件为阴极,炉壁为阳极,在直流电压的作用下引起辉光放电,氮被离子化,并以高速向工件表面轰击,一方面使工件表面产生离子溅射,造成晶格缺陷;另一方面,轰击产生热能,加热工件表面。氮离子被工件表面擒获、吸收,并向工件内部扩散。

一、离子渗氮的工艺参数

离子渗氮的主要工艺参数为:

1. 真空度:一般为1.33~13.3Pa,炉子应在限定时间达到6.65Pa。

2. 气压:气体常用压力为266~793Pa。

3. 电流密度:0.5~5mA/cm.

4. 辉光电压:加热电压为550~750V;在保温阶段,电压应适当比加热阶段电压略低,通常为550~650V。形状简单取650V,形状复杂取550V。

5. 渗氮温度:一般取450~600℃,即使在400℃以下也能渗氮处理。渗氮温度低时渗层薄,但温度过高则氮化物粗化、硬度下降并降低抗粘模能力。工厂里多采用510-550℃,效果较佳。

6. 渗氮时间:离子渗氮时间的选择主要取决于零件所选用的材料、要求的渗氮层深度以及渗氮的温度。不锈钢零件一般取2~6h。

7. 渗氮气氛:目前,一般使用的是预先经过热分解的氨气进行离子渗氮,可以较好地解决直接通氨进行离子渗氮时所产生的一些缺陷,而且方法简便。有的单位采用N2和H2的混合气体进行渗氮,H作为稀释气体加人可调节渗氮气氛的氮势(N和H2的比例可在20:80到80:20之间变化),从而较容易地对渗氨层组织进行控制,提高不锈钢零件的渗氮质量。

二、渗氮前的准备

为了控制渗氮质量,必须对零件的预处理、设备真空性能、渗氮操作进行严格控制。

1. 零件的调质处理或固溶处理:马氏体不锈钢调质后,其基体为回火索氏体组织,提高了基体强度和韧性及疲劳性能。同样条件下,调质后渗氮层深度可提高20%以上,硬度也有所提高。奥氏体不锈钢固溶后可获得单一的奥氏体组织,有利于渗氮层深度的提高。

2. 消除应力退火:为了减少不锈钢零件渗氮后的变形,在半精加工后、精加工前,加一次消除加工应力退火处理。退火温度为600-700℃,保温时间为2-4h,可减少变形。

3. 不锈钢零件在渗氮前应进行脱脂除锈,清理飞边毛刺,消除弧光放电。

4. 应进行设备极限真空度试验,炉子应在限定的时间内达到6.65Pa。否则,在没有足够的极限真空度下,容易引起工件在渗氮和冷却过程中的氧化,加大氮原子扩散阻力。

5. 真空保持试验。真空保持和极限真空度有密切关系。实践证明,炉子的真空保持(即压升率)为炉压每分钟上升0.133~0.266Pa时,即能满足工艺要求。一般开5炉后即应作一次真空保持试验。

三、渗氮操作

渗氮的具体操作如下:

1. 清洗:清洗待渗氮件表面和内孔的油污、锈斑以及孔内残存的切屑。

2. 装炉:同炉处理的待渗氮件应为同种零件或表面积和重量之比接近的零件。零件与阴极托盘之间接触良好,零件间距一般为40~70mm。如能保证质量,也可以多种零件混装。

3. 待渗氮件需防渗部位和不需渗氮的小孔、窄缝应进行覆盖、屏蔽。待渗氮件至阳极距离大致相等,在待渗氮件预测温度可能偏低的部位可设置辅助阴极和辅助阳极。

4. 试样安放的位置应保证在渗氮时与零件的温度一致,或采用模拟试件。

5. 盖上炉罩,起动真空泵,待炉压至极限真空度后停泵,使炉内压升至常压,并重复一次。这样也能降低起辉电压,缩短打散弧时间。

6. 氨干燥处理:供货态的氨,有一定的残存水分会随氨进入炉内,容易使化合物层出现ε相。干燥器最好用不锈钢板焊接,填充硅胶、木炭等干燥剂。在渗氮过程中,若氨气流量计出现小水珠,应对干燥剂进行烘干或更换。

7. 氨热分解:氨热分解可通过750℃左右的蛇形或螺旋形热分解器实现。分解器的内径为8~12mm,由不锈钢管制成,展开长度为1.5~2.5m。分解器可置于箱式电炉内,也可用6kW左右的专用封闭式小型电炉。

8. 正压状态供氮:输氮管路一般都比较长,接头多,而且常存在盘折现象。氨压在管壁损失大,加之干燥器的阻力,使流量计进气端接头等处有可能出现负压。若这些地方不严密,空气进入流量计,混入炉内,将造成零件渗氮层薄且硬度低等缺陷。所以流量计一侧应维持正压,输氨管路应尽量短,各个接头要牢固。

9. 采用合适的电压点燃辉光后,采用逐步交替升高压和气压的程序进行清理和升温,升温速度一般以250~350℃/h为宜。升温速度过快,会增加零件的变形量,因此易变形零件在400℃以上应缓慢加热。

10. 冷却水要适量:保温期间冷却水不宜过大,炉体表面温度维持在30℃左右即可。

11. 弱辉降温:保温阶段结束后,提高炉内真空度,减小电流,以不使辉光熄灭为度(传统上是关闭阀门停止供气和抽气,切断辉光电源,零件在渗氮气氛中随炉冷却)。待炉温降到250℃以下时灭辉,再加大氨量和冷却水量,冷却0.5h。

12. 零件温度降到200℃以下方可出炉。

13. 零件出炉后应进行外观、硬度、渗氮深度、金相组织、变形量的检查。

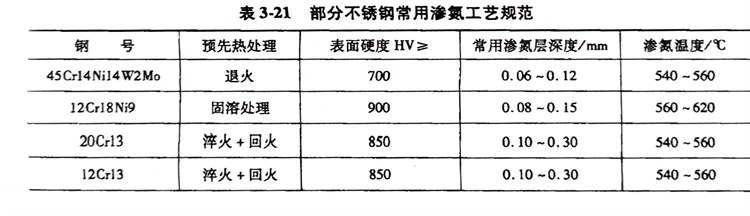

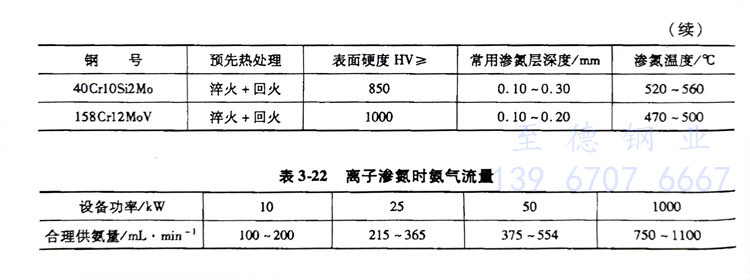

部分不锈钢常用渗氮工艺规范见表3-21,离子渗碳时的氨气流量可根据设备功率参照表3-22选取。