不锈钢管受介质的化学及电化学作用而破坏的现象称为腐蚀。不锈钢管腐蚀主要有均匀腐蚀、晶间腐蚀、点腐蚀、选择性腐蚀和应力腐蚀断裂等。在腐蚀介质作用下,沿着或紧挨着不锈钢晶粒边界发生的电化学腐蚀形态称为晶间腐蚀。不锈钢管用于可能引起晶间腐蚀的环境时,应按GB/T 4334.1~4334.5《不锈钢腐蚀试验方法》进行晶间腐蚀倾向性试验。不锈钢压力容器晶间腐蚀试验方法、受检试件状态、验收要求应按GB/T 21433《不锈钢压力容器晶间腐蚀敏感性检验》的相关规定执行。下述介质在足够浓度和一定温度下属于具有对不锈钢管产生晶间腐蚀能力的介质。

无机酸:硝酸、硫酸、盐酸、磷酸、铬酸、亚硫酸、氢氟酸、氢溴酸、氢碘酸、氢氰酸、氯氰酸、氨基磺酸、次氯酸等。

有机酸:工业乙酸、乙酸酐、甲酸、草酸、乳酸、乙二酸、丙二酸、苯二酸、环烷酸、水杨酸、脂肪酸、苹果酸、柠檬酸、马来酸、富马酸等。

盐类:硝酸铵、硝酸钙、硝酸银、硫酸铜、硫酸铁、硫酸钠、硫酸铝、硫酸氢钠、硫酸亚铁、亚硫酸铁、亚硝酸钙、氯化钠、氯化铁、氯化铬、次氯酸钠、氢氟酸钠等溶液。

其他:氢氧化钠、硫化铁、硫化铝、硫化钠、湿二氧化硫、三氯化铁、尿素氨基甲酸铵溶液、亚硫酸纸浆、牛皮纸浆、亚硫酸蒸煮液、玉米淀粉浆(由盐酸或硫酸制)、甜菜汁、石油原油、油田污水、海水、轻水堆高温水等。

奥氏体不锈钢的晶间腐蚀原因很多,主要有以下几方面。

1. 碳化铬析出引起的晶间腐蚀

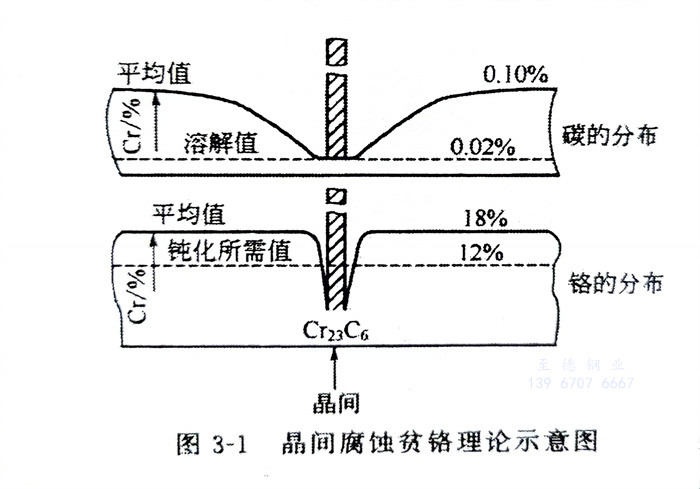

不锈钢管在300~950℃(奥氏体不锈钢在450~800℃温度范围内加热或进行敏化处理时)温度范围内可能在晶界析出碳化铬,析出的碳化铬为Cr23C6、(Cr,Fe)23C6或(Cr,Fe,Mo)23C6碳化铬沉淀于晶界(其铬含量常达90%以上,大大高于不锈钢的平均铬含量)。由于铬的扩散速度慢,只有在晶界附近的铬扩散到晶界处形成碳化物析出,导致晶粒边界区域形成贫铬现象,如图3-1所示。当贫铬区的铬含量降低到小于12.5%时,在腐蚀性介质作用下就会发生晶间腐蚀。

为了防止晶间腐蚀的产生,可采取如下方法:采用超低碳材料、尽量降低碳含量(<0.03%);增加稳定化元素,如钛、铌等;固溶处理(1010~1120℃)、稳定化处理(适用于含稳定化元素的不锈钢);加入能形成双相组织的元素,形成双相组织等。

2. δ相析出引起的晶间腐蚀

超低碳不锈钢,由于碳含量极低,可防止晶间析出Cr23C6、(Cr、Fe)23C6引起的晶间腐蚀。但有些含钼奥氏体不锈钢,如Cr17Ni13Mo2在敏化温度区间晶间析出δ相,在特殊的腐蚀介质中(沸腾质量分数为65%的硝酸溶液),δ相发生腐蚀,从而引起晶间腐蚀。

3. 晶界吸附引起的晶间腐蚀

该腐蚀是一种特殊条件下发生的晶间腐蚀。普通的Cr18-Ni8 奥氏体不锈钢管在强氧化性的硝酸溶液中会产生晶间腐蚀,而杂质极少的奥氏体不锈钢不发生上述现象。研究已表明、Cr14-Ni4不锈钢中杂质磷在晶界吸附是导致其在硝酸溶液中产生晶间腐蚀的原因。

4. 稳定化元素高温溶解引起的晶间腐蚀

该腐蚀多发生于含Ti或Nb的奥氏体不锈钢管,焊后若工件在敏化温度工作,焊接接头与强氧化性硝酸溶液接触,沿熔合区或紧邻熔合区的高温热影响区发生选择性腐蚀(狭长缝状的晶间腐蚀)。该腐蚀又称为“刀蚀”、“刀口腐蚀”或“刀线腐蚀”。