应力腐蚀断裂是金属暴露于拉应力这种特殊环境时发生的腐蚀现象。不锈钢的应力腐蚀断裂包括在晶体内发生的穿晶裂纹和沿着晶体晶界发生的晶界裂纹,后者是以晶界的敏化为前提的,因此从材料的角度考虑防止晶界裂纹的措施与防止晶间腐蚀的一样,可通过低碳或添加Ti、Nb等碳化物形成元素解决。到1970年前后这一问题大致得到了解决,与此同时该类断裂事故也几乎消失殆尽了。但是对于前者-穿晶裂纹,尤其从经济的角度来防止奥氏体不锈钢出现该类事故是非常困难的,目前仍处于研究摸索阶段。

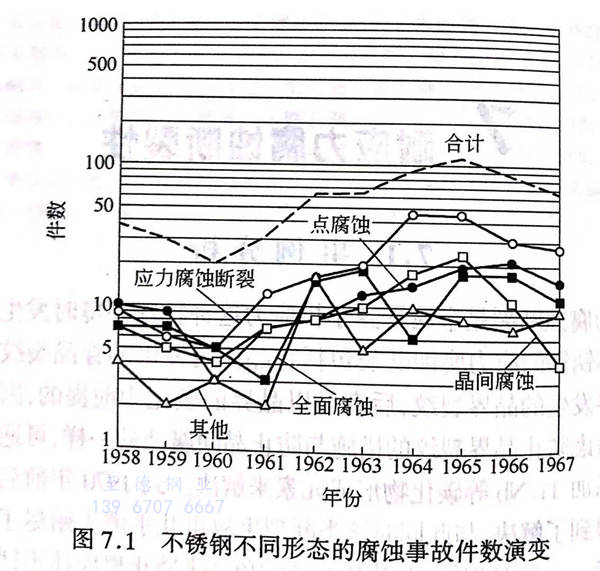

不锈钢的应力腐蚀断裂事故在20世纪30年代就已经在国外有所发现。在日本,1955年以后全面腐蚀和晶间腐蚀事故相对减少,但随着石油化学工业等的发展,由应力腐蚀引起的断裂事故不断增多。不锈钢厂商对1958年到1967年十年间发生的不锈钢腐蚀事例进行了调查,图7.1 示出了不同腐蚀形态事故发生件数统计。发现从20世纪60年代后半期开始,应力腐蚀断裂的比率升为最高,1967年达到40%。另外根据其他调查数据的研究结果得知,从1965年开始的5年时间内,在所调查的186起奥氏体不锈钢湿腐蚀事故中,应力腐蚀断裂占到61%。

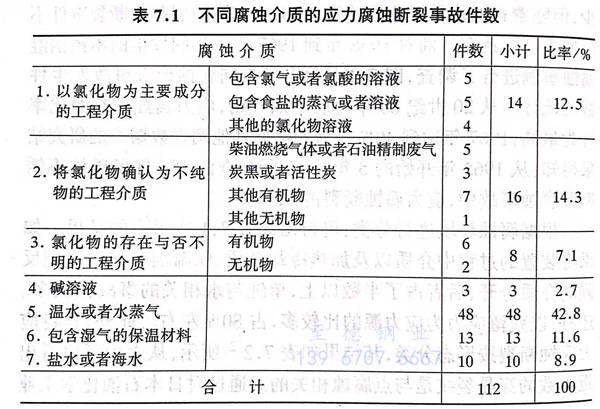

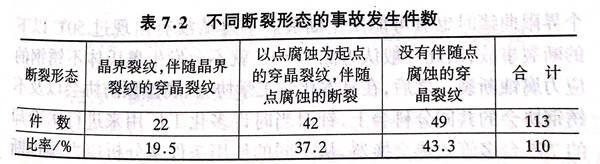

根据腐蚀环境进行分类,可得出如果表7.1所示的结果。如果将装置的过程中介质以及加热冷却介质、保温剂等与过程相反侧的介质分开,后者占了半数以上,单纯与水相关的事故比较多。还有,以残留应力为应力源的比较多,占80%左右。此外,若将应力腐蚀断裂按照形态进行划分,可以看出近半数的穿晶裂纹是与点腐蚀相关的。通过对日本石油化学工业快速发展的1955-1975年的20年间石油化工厂的腐蚀损伤事故的调查得知,在所调查的306事故当中,42%是由应力腐蚀断裂引起的,这其中的60%又发生于奥氏体系不锈钢。

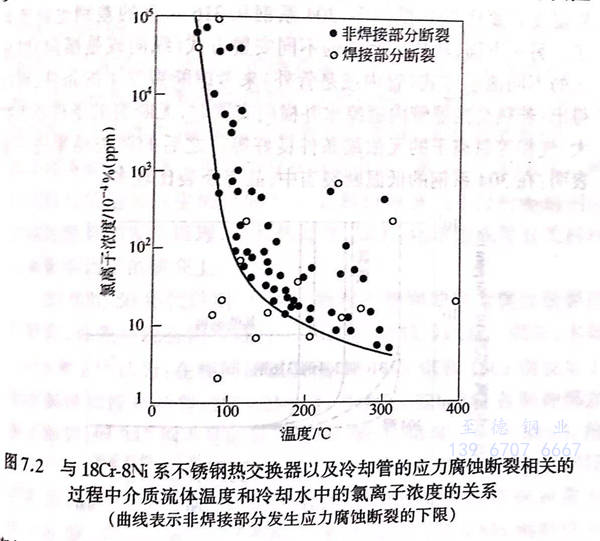

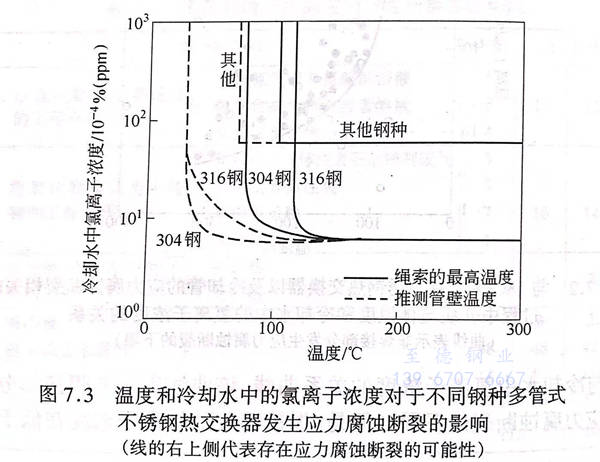

包含氯化物环境中的应力腐蚀断裂对于各个化工厂而言都是一个问题。氯离子来自于原料或者冷却水中的不纯物,其中由后者引起的应力腐蚀断裂是各个化工厂的共同问题,为此通过事故分析可以明确问题发生的环境条件。图7.2是西野等在1970年发表的,该图针对实际装置中的18Cr-8Ni系不锈钢热交换器以及冷却管的应力腐蚀断裂情况,表示出了相关过程中流体介质温度与冷却水中氯离子浓度的关系曲线,该曲线表示非焊接部分发生应力腐蚀断裂的下限。但是,焊接部分的氯离子浓度在低于这个界限曲线时也有可能发生断裂。不过从没有出现过50℃以下的断裂事故,因此一般认为低于50℃就不会发生奥氏体不锈钢的应力腐蚀断裂。之后,在日本化学工学协会、腐蚀预防协会以及不锈钢协会的共同分科会上,针对当时许多化工厂用来进行水冷却的755台多管式热交换器,从不同的使用条件来分析应力腐蚀断裂的发生情况,并于1979年发表了分析结果。图7.3 表示出了绳索的最高温度或推测管壁温度与冷水中的氯离子浓度的关系,并表明了不同材质的断裂发生界限。可以看出,发生应力腐蚀断裂的绳索最高温度下限为:304系钢约80℃;316系钢还要高,约达110℃.此外由于数据比较少,没有出现铁素体系、双相系的断裂实例。不过如果不采用最高使用温度而采用推测管壁温度,界限温度就要比50℃低得多,304系钢和316系钢的差别也就消失了。另一方面,从热交换器的不同安置方式(纵向或是横向)以及水的不同流通方式(管内或是管外)来考虑断裂发生的条件,可以得出:若热交换器管内通凉水并横向安置时,无断裂的条件范围扩大、气相等氯离子的无浓缩条件良好等。之后的调查结果进一步表明:在304系钢的低温断裂当中,晶界断裂比较多。