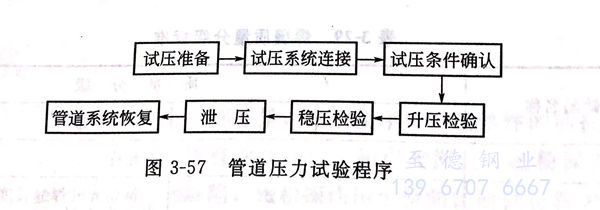

不锈钢管道现场安装工作完成后,投入使用前应进行分段压力试验。压力试验是对安装完毕的管道进行综合性试验的一种方法,用以检验不锈钢管道的强度和严密性能否满足设计和使用要求。根据使用介质不同,压力试验分为液压试验和气压试验两种。其程序如图3-57所示。

1. 管道压力试验准备

①. 试压方案编制

试压方案应根据设计和安全施工的要求,结合施工现场具体情况编制,明确分段试压范围、试验压力、试验介质及其来源、检验标准、安全措施等。通常在试压方案中要以“试压流程图”表示管道系统的分段方法和试验压力,用以指导施工。“试压流程图”上应标明试压管线号、试压范围、需拆卸的管道组成件、盲板位置及编号、试验压力。

②. 安装质量记录审核

为了确保管道试压工作的安全性和有效性,试压前应审核的资料有以下方面。

a. 不锈钢管道组成件、焊材的制造质量证明书。

b. 不锈钢管道组成件、焊材的校验性检验或试验记录。

c. 不锈钢管弯曲和弯管加工记录。

d. 不锈钢管道系统隐蔽工程记录。

e. 不锈钢管道焊接记录及单线图。

f. 不锈钢管焊接检验记录及焊缝无损检验报告。

g. 焊接接头热处理记录及硬度试验报告(包括金相检验报告)。

h. 设计变更及材料代用文件。

i. 静电接地测试记录。

③. 试压系统设置

试压系统应根据试压方案的要求设置,具体要求如下:

a. 气压试验时的空气压缩机或液压试验时用的试压泵处于完好状态。

b. 临时管线根据试验压力分别选用无缝管、焊接管或压力胶管。

c. 试压系统内必须装设两块以上经检定合格、精度为1.5级、量程符合要求的压力表。压力表应装在系统中加压设备出口和试验系统最高点便于观察的位置。

d. 气压试验必须根据方案要求配置安全设施,安全阀应经检验调试合格。

④. 试验介质要求

试验介质根据生产工艺要求结合现场实际情况进行选定,除生产工艺或设计要求不允许进行液压试验的管道外,原则上应采用液压试验方法。

⑤. 试压条件确认

a. 试压用的水(气)源和电源充足,临时用电符合安全要求。

b. 试验范围内的管道安装焊接完毕。

c. 焊接及热处理工作已全部完成。

d. 管线支吊架的形式、材质、安装位置正确,符合要求。

e. 管道上膨胀节已按要求设置临时约束装置。

f. 试压临时加固措施安全可靠,临时盲板位置正确,标识清楚。

g. 试压用的检测仪表的精度等级、量程和检定期符合规定要求。

h. 液压试验应使用洁净水,当对奥氏体不锈钢或连有奥氏体不锈钢管道或设备的管道进行试验时,水中氯离子含量不得超过25μg/g.当采用可燃液体介质进行试验时,其闪点不得低于50℃.当设计未规定时,非合金钢和低合金钢管道系统,试压介质的温度不得低于5℃,合金钢管道系统,温度不得低于15℃。

i. 液压试验时,环境温度不宜低于5℃.当环境温度低于5℃,应采取防冻措施。

j. 试验系统最高点已有放空设施。埋地管线有可靠的排水措施。

k. 试压方案已经交底。

2. 液压试验

不锈钢工业管道液压试验的压力应按照设计文件规定进行,当设计文件未做规定时,试验压力按照设计压力的1.5倍,当工业金属管道的设计温度高于试验温度时,试验压力按下式计算:

当在试验温度下,试验压力会使管道产生超过材料屈服强度的应力时,应将试验压力降至不超过屈服强度的最大压力。对位差较大的管道,应将试验介质的静压计入试验压力。液体管道的试验压力以最高点的压力为准,但最低点的压力不得超过管道的承受力,一般不得超过试验温度下材料屈服强度的90%。

承受内压的埋地钢制管道的试验压力为设计压力的1.5倍,且不得低于0.4MPa,承受内压的埋地铸铁管道的设计压力小于或等于0.5MPa时,应为设计压力的2倍,设计压力大于0.5MPa时,应为设计压力加0.5MPa。

承受外压的管道试验压力应为设计内、外压力之差的1.5倍,且不低于0.2MPa。夹套管内的试验压力按内部或外部设计压力的较高者确定,外管的试验压力按一般内压管道确定。

当不锈钢管道与设备作为一个系统进行压力试验时,如管道的试验压力小于或等于设备的试验压力,应按管道的试验压力进行试验。如管道的试验压力大于设备的试验压力,且设备的试验压力不低于管道设计压力的1.15倍,则可按设备的试验压力进行试压,但需经有关单位同意。

不锈钢管道在液压试验室应将系统内空气放尽,缓慢升压,达到试验压力后稳压10分钟,然后降至设计压力,停压30分钟,以压力不降、无渗漏为合格。试验完毕应将试压系统内试压介质缓慢降压排尽,液体试验介质宜在室外合适地点排放干净,排放时考虑反冲力作用及安全环保要求。管道系统试压合格后,应及时拆除盲板、临时加固件、临时短管及膨胀节限位等。拆除时应仔细检查,不得漏拆,并及时恢复被拆除的部件,经核对无误后填写试验记录。

3. 气压试验

由于介质或设计原因,或因为运行条件不允许残留试验液体的管道,可按设计图纸规定采用气压试验。

不锈钢管道采用气体作为试验介质,应符合下列规定。

①. 承受内压的钢管及有色金属管道的试验压力为设计压力的1.15倍,当设计温度高于试验温度时,试验压力按下式计算。

②. 一般气压试验的压力不应超过0.6MPa,公称尺寸小于或等于300mm的管道,最大不应超过1.6MPa.真空管道的试验压力为0.2MPa.

③. 气压试验时,材料的内应力不得超过试验温度下材料屈服强度的80%.试验温度不得接近材料的脆性转变温度。未经单独水压试验合格的脆性材料严禁参加气压试验。

④. 正式试验前,应用空气或其他无毒、不可燃气体进行预试验,预试验的试验压力可在0.1~0.5MPa之间选取,一般宜为0.2MPa.

⑤. 气压试验升压时,应逐步缓慢增加压力,压力升至试验压力的50%时,应稳压3分钟,如未发现异常或泄漏,可继续按试验压力的10%逐级升压。每级稳压3分钟直至试验压力稳压10分钟,再将压力降至设计压力,停留足够时间进行检查,以发泡剂检查不泄漏为合格。

4. 其他要求

输送剧毒流体、有毒流体、可燃流体的管道必须进行泄漏性试验。泄漏性试验应在压力试验合格后进行,试验介质宜用空气,试验压力为设计压力。泄漏性试验应重点检验阀门填料函、法兰或螺纹连接处、放空阀、排气阀、排水阀等,以发泡剂检验不泄漏为合格。经气压试验合格且在试验后未经拆卸的管道可免做泄漏性试验。

真空管道系统在压力试验后,还应按设计文件规定进行24小时真空度试验,增压率不应大于5%。