不锈钢管道的安装应尽量扩大预制量,力求做到整体安装。安装时应注意以下几点。

①. 安装前应对不锈钢管、阀件进行认真清洗、检查,以免由于牌号或化学成分与设计要求不符造成返工。如设计有特殊要求,需按要求处理。

②. 不锈钢管一般不宜直接与碳素钢管件焊接,当设计要求焊接时,必须采用异种钢焊条或不锈钢焊条。

③. 不锈钢管与碳钢制品接触处应衬垫不含氯离子的橡胶、塑料或在钢法兰接触面涂绝缘漆。因为不锈钢管直接与碳钢支架接触或当采用钢活套法兰连接时,碳钢制品腐蚀后铁锈与不锈钢管表面长期接触,会发生分子扩散,使不锈钢管道受到腐蚀。

④. 不锈钢管道应尽量减少法兰个数。为了安全,法兰不得设在主要出入口及门的上方,工作压力较大的管道在法兰连接处应设置防护罩。由于不锈钢管道输送的介质多数是腐蚀性的,泄漏后能对人造成伤害。

⑤. 不锈钢管的焊接要求基本与碳素钢管相同,所不同的有以下几点。

a. 焊工使用的锤子和刷子最好是不锈钢制造的,这样可以防止不锈钢发生晶间腐蚀。

b. 焊接前应使用不锈钢刷及丙酮或酒精、香蕉水对管子对口端头的坡口面及内外壁30mm以内的脏物、油渍仔细清除。清除后应在2h内施焊,以免再次沾污。坡口面上的毛刺应用锉刀或砂布清除干净,这样才能使焊条与管道焊接后结合紧密牢固。

c. 焊前应在距焊口两侧4~5mm处,涂一道宽100mm的石灰浆保护层,待石灰浆自然干燥后再施焊,这样可防止焊接过程中飞溅物直接落在管材上。也可以用石棉橡胶板或其他防飞溅物进行遮盖。

d. 焊接时,不允许在焊口外的基本金属上引弧和熄弧。停火或更换焊条时,应在弧坑前方20~25mm处引弧,然后将电弧返回弧坑,同时注意每次焊接应在盖住上一段焊缝10~15mm处开始。

e. 不锈钢焊缝上不允许打号,可用涂色等方法予以标记。

f. 不锈钢管的焊接方法有手工电弧焊、氩弧焊及氧-乙炔焰焊接。由于氩弧焊时,氩气层流能保护电弧及熔池不受空气氧化,同时电弧局部熔化焊件和焊条,然后凝固成坚实的接头,焊接质量高,所以,氩弧焊在不锈钢管焊接中应用广泛。

g. 不锈钢管道的焊接,焊条应与母材相同。焊条使用前应在150~200℃温度下烘干1小时,使焊条保持干燥。

h. 氩弧焊时,氩气的纯度要求达到99.9%以上。若水分过多,会使焊缝变黑,出现气孔,电弧不稳并飞溅;若含氧、氮过多时,会发生爆破声,使焊缝成形恶化。

i. 不锈钢管同一焊缝返修不能超过两次。

⑥. 不锈钢管的酸洗钝化处理。

为了清除不锈钢管表面的附着物和在其表面形成一层新的氧化膜,应对管子进行酸洗钝化处理。由于不锈钢管在预制加工、焊接过程中,会使管子表面的氧化膜损坏或氧化,也会有其他不耐腐蚀的颗粒附着在管子表面引起局部腐蚀。

a. 酸洗钝化的工艺流程一般为:去油→酸洗→冷水冲洗→钝化→冷水冲洗→吹干。

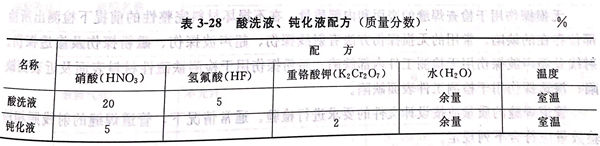

b. 酸洗钝化液的配方如表3-28所示。

c. 酸洗钝化的方法一般采用浸泡法。如果管子较长,不能采用浸泡法进行时,也可采用表面涂刷方法或灌注方法进行。

⑦. 不锈钢管道安装完毕后,应进行水压试验及冲洗,所用的水中含氯离子不能超过百万分之二十五。