刀状腐蚀简称刀蚀。在含有稳定元素的奥氏体不锈钢中(如321不锈钢,316Ti不锈钢等),焊接热影响区的过热区在腐蚀介质作用下,发生沿熔合线走向的深沟状类似刀痕的腐蚀,称为刀状腐蚀。刀状腐蚀的性质是晶间腐蚀,在腐蚀初始阶段腐蚀区宽度为3~5个晶粒,然后逐渐扩大至1.0~1.5mm,腐蚀宽度与过热区宽度有关,由焊接工艺和方法等因素决定,如电渣焊时,腐蚀区宽度可达3.0~5.0mm。

刀状腐蚀是焊接接头出现的特殊形式的晶间腐蚀,它也与铬的碳化物(M23C6)析出有密切的关系,我们可以用“高温过热”和“中温敏化”两个作用的热过程所引起的变化,来考察刀状腐蚀与M23C6析出的关系。

奥氏体不锈钢供货状态一般为固溶态(或者说一般焊接前母材为固溶态),这时钢中只有少量的C和稳定化元素(如钛、铌)固溶在基体中,其余大部分碳和钛、铌结合成为稳定的游离态TiC或NbC.在焊接时,焊接热影响区超过1200℃的过热区,就有TiC或NbC不断地分解并向奥氏体中溶解。峰值温度越高,停留时间越长,TiC或NbC溶解量越多,TiC或NbC分离出来的C原子将扩散到奥氏体点阵间隙中,而钛或铌则占据奥氏体节点的空缺位置。在随后的冷却过程中,碳原子由于扩散能力强,很快向晶界偏聚,在晶界碳原子浓度明显增加,形成过饱和状态,而钛或铌原子,则因来不及扩散,仍保留在奥氏体点阵的节点上。在随后的多层焊时,再经过中温(600~1000℃)敏化时,碳原子可以优先向晶界继续快速扩散,使晶界更富碳,此时,铬的扩散虽不如碳快,但比钛或铌的扩散快,因而就在晶界附近形成铬的碳化物M23C6析出,TiC或NbC的溶解量越多的部位(也就是越靠近熔合线的部位),M23C6的析出量越大,晶界腐蚀倾向越严重,刀状腐蚀宽度与M23C6析出一定量的宽度是一致的。

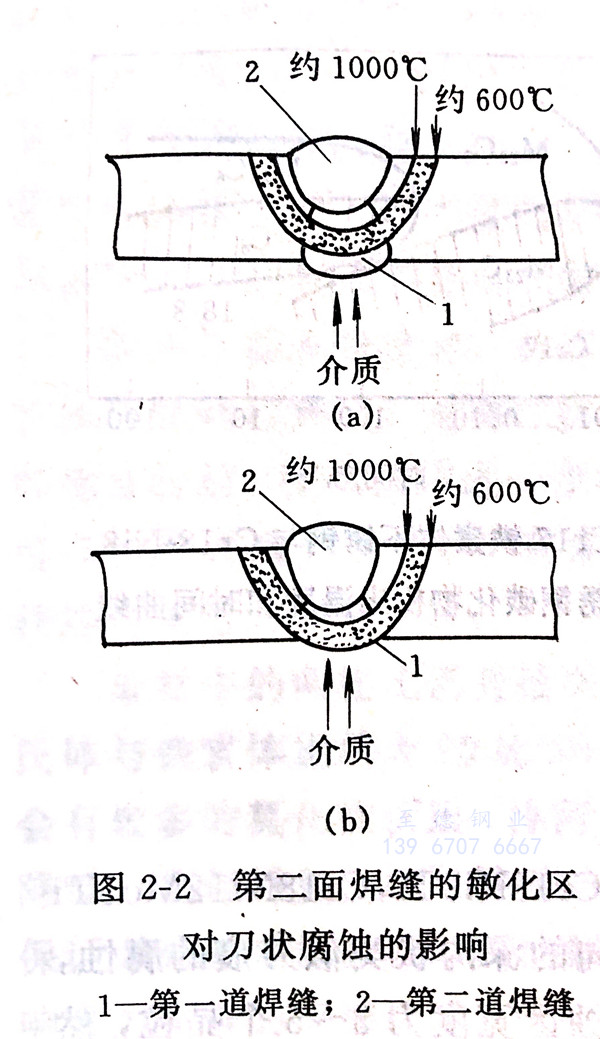

降低或消除含有稳定化元素奥氏体不锈钢焊接接头刀状腐蚀的危险,有时是很困难的,但可以在接头设计和焊接顺序上加以合理安排而改善,如设计时采用一次性焊接,避免过热区再经过中温敏化,在双面焊接接头,可将可能产生过固溶、奥氏体富C晶界与中温敏化晶界碳化物析出的一侧布置在不与介质接触的部位,如图2-2(a),图2-2(b)的情况应该避免。在设计上尽可能不采用交叉焊缝。

采用低碳的稳定化奥氏体不锈钢母材,将大大减轻刀状腐蚀现象。超低碳奥氏体不锈钢焊接接头不会产生刀状腐蚀现象。正因为如此,随着冶炼技术的提高,含稳定化元素的不锈钢正逐步被淘汰,取而代之的是超低碳不锈钢。