依据化学成分、热处理目的的不同,奥氏体不锈钢常采用的热处理方式有固溶化处理、稳定化退火处理、消除应力处理以及敏化处理等。

一、固溶化处理

奥氏体不锈钢固溶化处理就是将钢加热到过剩相充分溶解到固溶体中的某一温度,保持一定时间之后快速冷却的工艺方法。奥氏体不锈钢固溶化热处理的目的是要把在以前各加工工序中产生或析出的合金碳化物,如(FeCr)23C6等以及σ相重新溶解到奥氏体中,获取单一的奥氏体组织(有的可能存在少量的δ铁素体),以保证材料有良好的机械性能和耐腐蚀性能,充分地消除应力和冷作硬化现象。

固溶化处理适合任何成分和牌号的奥氏体不锈钢。

1. 固溶化处理加热温度的选择

奥氏体系列的不锈钢虽然化学成分、种类不同,但固溶化处理加热温度的差别不大。常见牌号奥氏体不锈钢固溶化加热推荐温度范围见表3-2.

奥氏体不锈钢中的含铬碳化物和σ相的分解、固溶是随加热温度的升高而增加的。在实际加热条件下,850℃左右碳化物即开始分解、固溶,但在这个温度需要长时间保温。提高加热温度,可减少保温时间,即可使碳化物充分分解和固溶。有资料报道,0Cr18Ni9钢的碳化物溶入奥氏体中,在1000℃需要10min,在1065℃需要3min,在1176℃只需要1.5min.当然,加热温度太高会带来其他的不利作用。所以,0Cr18Ni9、1Cr18Ni9奥氏体不锈钢生产中,固溶化加热温度采用1050℃左右是适宜的;含钼的奥氏体不锈钢,因钼会降低固溶扩散速度,其固溶化加热温度可提高一些,如采用1080℃左右;含稳定化元素的奥氏体不锈钢,如果采用较高的加热温度,会使钛或铌的碳化物过度溶解而不利于发挥稳定化元素的作用,所以,含稳定化元素的奥氏体不锈钢固溶化加热温度可低一些,如1000℃左右即可;奥氏体不锈钢的化学成分中,当形成铁素体元素(以铬当量计)和形成奥氏体元素(以镍当量计)的比例在Schaeffler图(图1-1)上位置接近出现铁素体的区界时,此钢的固溶化处理加热温度宜取较低温度;铸造奥氏体不锈钢,因其组织成分不均匀性强,为保证固溶化处理效果,固溶化加热温度比同牌号的锻材、轧材要偏高。

2. 加热保温时间

奥氏体不锈钢含有大量的合金元素,铬的碳化物溶解固溶速度较慢,钢的导热率低,所以,奥氏体不锈钢固溶化处理的加热保温时间比一般合金钢要加长20%~30%.以保证内部均温和铬及碳化物的充分固溶。

3. 固溶化处理的冷却

经固溶加热、保温的奥氏体不锈钢在冷却时,如果冷却速度不足,则已固溶于奥氏体中的合金碳化物或σ相还可能析出,所以,固溶化处理的冷却速度很重要。

从理论上讲,固溶化冷却速度越快越好,但在具体生产中会存在零件变形和残留应力的问题。在我国和其他一些国家的标准中,将奥氏体不锈钢的冷却方式标注为“快冷”,在许多情况下,对“快冷”的理解可能不同,“快”的程度不好界定。

综合不同文献资料介绍的情况,奥氏体不锈钢固溶化冷却方式可按以下原则掌握。

含铬量大于22%,且含镍较高的奥氏体不锈钢;含碳量大于0.08%的奥氏体不锈钢;含碳量小于或等于0.08%,但有效尺寸大于3mm的奥氏体不锈钢,应选水冷。

含碳量小于或等于0.08%,但有效尺寸小于3mm的奥氏体不锈钢,可用风冷。

有效尺寸为0.5mm以下的薄板件可空冷。

截面尺寸大的奥氏体不锈钢零部件毛坯即使水冷,其心部或接近心部处的冷却速度也未必满足要求,一旦加工成零件后,这部分成为接触介质的表面,就会影响该部分的耐腐蚀性能,在这种情况下,可先加工,使工作面能尽量地接近固溶化冷却介质,保证较快地冷却。或者选用含稳定化元素的奥氏体不锈钢,并在固溶化处理后进行稳定化退火处理。

二、稳定化退火

稳定化退火是对含稳定化元素钛或铌的奥氏体不锈钢采用的热处理方法。采用这种方法的目的是利用钛、铌与碳的强结合特性、稳定碳、使其尽量不与铬结合,最终达到稳定铬的目的,提高整在奥氏体中的稳定性,避免从晶界析出,确保材料的耐腐蚀性。

1. 稳定化处理加热温度的选择

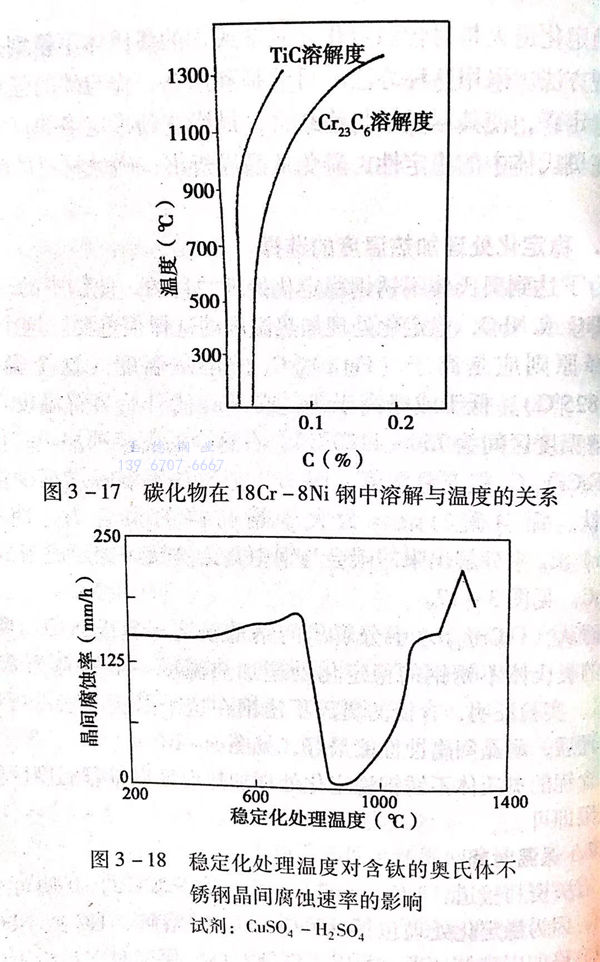

为了达到奥氏体不锈钢稳定化处理的目的,使钢中的碳尽量形成TiC或NbC,稳定化处理加热温度的选择很重要。这个温度的选择原则应是高于(FeCr)23C6的溶解温度(这个温度为400~825℃),低于或略高于TiC或NbC的开始溶解温度(TiC的溶解温度区间为750~1120℃).在这个温度范围加热、保温、使(FeCr)23C6能充分溶解,而TiC或NbC不溶解或很少溶解。由于钛、铌与碳的亲合力大于铬与碳的亲合力,使得从(FeCr)23C6中分解出来的碳会与钢中其余的钛或铌形成新的TiC或NbC。见图3-17。

而从(FeCr)23C6,中分解出的铬重新溶入奥氏体中,所以,含钛的奥氏体不锈钢的稳定化处理加热温度一般推荐为850~930℃.实验证明,含钛的奥氏不锈钢在这个温度区间进行稳定化处理后,耐晶间腐蚀性能最好,见图3-18,。

含铌的奥氏体不锈钢稳定化处理加热温度取推荐温度区间的中上限即可。

2. 保温时间

有关资料报道,TiC在900℃、NbC在920℃约1h便可充分形成。因为稳定化处理包括(FeCr)23C6的溶解、TiC或NbC的形成、铬的固溶等过程,所以工件到温后,保温时间最少不能少于2h,在实际生产中,保温2~4h即可,当然,过大的零件应延长保温时间。在透烧后,保温时间不小于2h.如果钢中含碳量较高或含钛量较低时,应适当延长保温时间。

3. 冷却方式

奥氏体不锈钢稳定化处理的冷却方式和冷却速度对稳定化效果没有多大影响,所以,为了防止形状复杂工件的变形或为保证工件的应力最小,可采用较小的冷却速度,如空冷或炉冷。根据试验研究结果,含钛的奥氏体不锈钢,从稳定化温度900℃冷却到200℃的过程中,冷却速度为0.9℃/min与15.6℃/min的试件相比,在金相组织、硬度及耐晶间腐蚀方面没有不同。

三、消除应力处理

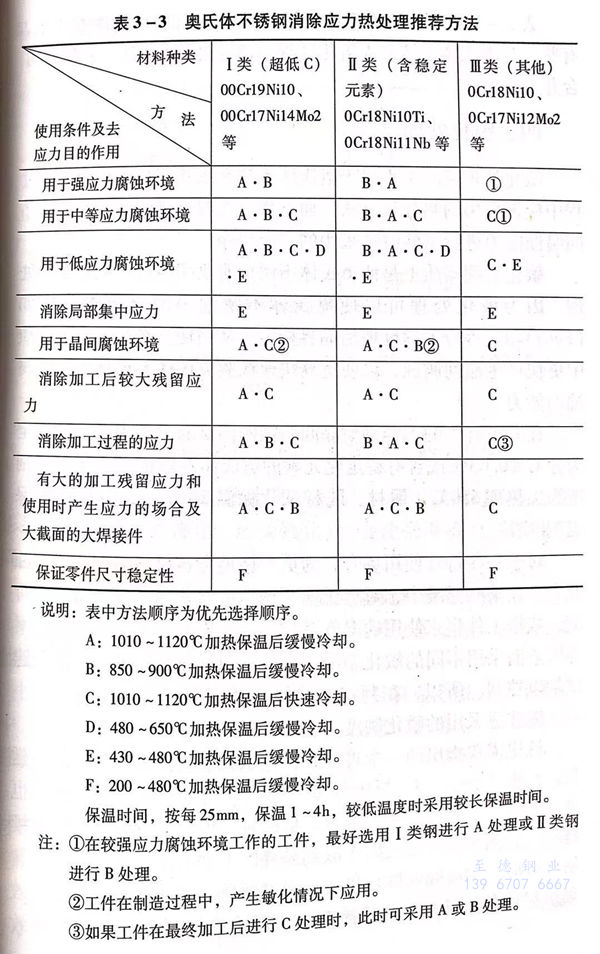

确定奥氏体不锈钢消除应力处理工艺方法,应根据材质类型、使用环境、消除应力目的及工件形状尺寸等情况,注意掌握以下原则。

1. 材质类型

这里将材质分为Ⅰ、Ⅱ、Ⅲ三个类型的目的是为了说明问题的方便。Ⅰ类-含碳量≤0.03%的超低碳奥氏体不锈钢,如 304L不锈钢 , 316L不锈钢 等。Ⅱ类-含稳定化元素的奥氏体不锈钢,如321不锈钢 、347H不锈钢 等。Ⅲ类-除Ⅰ、Ⅱ类外的标准型奥氏体不锈钢。

a. Ⅰ类奥氏体不锈钢的含碳量低于敏化温度下奥氏体固溶碳量,Ⅱ类奥氏体不锈钢由于稳定化元素的作用,使它们在固溶化加热温度以下的任何温度区间加热和冷却,都基本上在保证消除一定应力的同时,不产生其他不利作用。所以,它们消除应力处理工艺的选择范围宽,不受更多限制。

b. Ⅲ类奥氏体不锈钢为防止含铬合金碳化物的析出,不可在480~950℃范围加热,可以在固溶化温度加热后快冷,也可以在480℃以下的温度加热后缓慢冷却,从消除应力的效果看,前者效果好于后者。

2. 使用环境

a. 产生严重的应力腐蚀环境。在选材上,最好采用Ⅰ类或Ⅱ类奥氏体不锈钢,并在900~1100℃之间加热后缓慢冷却,可以较彻底地消除应力。如果采用皿类奥氏体不锈钢,应在固溶化温度加热并快冷,此时可消除原先的应力,但由于采用急冷方式,还会产生一些新的应力。为此,还可补充一次低温去应力处理。

b. 产生晶间腐蚀环境。可加热到固溶化温度,Ⅰ类、Ⅱ类奥氏体不锈钢可缓慢冷却,Ⅱ类奥氏体不锈钢必须快冷。

如果在工件生产中有产生敏化的可能而又在产生晶间腐蚀的环境中工作,则应采用I类奥氏体不锈钢,加热到固溶化温度后快冷,或采用Ⅱ类奥氏体不锈钢,加热到稳定化温度后缓慢冷却。

3. 工件形状

工件形状复杂、易变形,应采用较低的加热温度和缓慢的冷却速度,Ⅱ类奥氏体不锈钢可以采用稳定化处理加热温度和缓慢的冷却方式。

4. 去应力的主要目的

a. 去除加工过程中产生的应力或去除加工后的残留应力。可采用固溶化处理加热温度并快冷,Ⅰ类、Ⅱ类奥氏体不锈钢可采用较缓慢的冷却方式。

b. 为保证工件最终尺寸的稳定性。可采用低的加热温度和缓慢的冷却速度。

c. 为消除很大的残留应力。消除在工作环境中可能产生新应力的工件的残留应力或为消除大截面焊接件的焊接应力,应采用固溶化加热温度,Ⅲ类奥氏体不锈钢必须快冷。这种情况最好选用Ⅰ类或Ⅱ类奥氏体不锈钢,加热后缓慢冷却,消除应力的效果更好。

d. 为消除只能采用局部加热方式工件的残留应力。应采取低温度加热并缓慢冷却的方式。

表3-3是推荐的奥氏体不锈钢消除应力的处理方法和应用条件。

说明:表中方法顺序为优先选择顺序。

A: 1010~1120℃加热保温后缓慢冷却。

B: 850~900℃加热保温后缓慢冷却。

C: 1010~1120℃加热保温后快速冷却。

D: 480~650℃加热保温后缓慢冷却。

E: 430~480℃加热保温后缓慢冷却。

F: 200~480℃加热保温后缓慢冷却。

保温时间,按每25mm,保温1~4h,较低温度时采用较长保温时间。

注:①. 在较强应力腐蚀环境工作的工件,最好选用I类钢进行A处理或II类钢进行B处理。

②. 件在制造过程中,产生敏化情况下应用。

③. 如果工件在最终加工后进行C处理时,此时可采用A或B处理。

表3-3中推荐的奥氏体不锈钢消除应力的热处理方法中,有些是与奥氏体不锈钢固溶化处理和稳定化退火方法一致的,可合并进行。

四、敏化处理

敏化处理实际上不属于奥氏体不锈钢或其制品在生产制造过程中应该采用的热处理方法。而是作为在检验奥氏体不锈钢抗晶间腐蚀能力进行试验时所采用的一个程序。

敏化处理实质上是使奥氏体不锈钢对晶间腐蚀更敏感化的处理。因为敏化处理可以使奥氏体不锈钢中的合金碳化物如(FeCr)23C6等较大程度地沿晶界析出,从而使其在晶间腐蚀介质中更快产生晶间腐蚀,以便达到快速检验奥氏体不锈钢抗晶间腐蚀的能力。

在我国有关的不锈钢耐晶间腐蚀倾向试验方法中,一般规定为含C≤0.03%或含有稳定化元素的奥氏体不锈钢的敏化处理制度为加热到650℃,锻材、轧材试片保温2h空冷,铸材试片保温1h空冷。

对于一些特殊使用场合,为更严格地考核材料的抗晶间腐蚀能力,在某些标准中,对奥氏体不锈钢的敏化制度规定得更为苛刻,依据工件将来使用的温度及材料的含碳量以及是否含钼元素等因素而采用不同的敏化制度。有的还对敏化处理的升、降温速度加以控制。所以,在判定奥氏体不锈钢晶间腐蚀倾向性大小时,应注意采用的敏化制度。

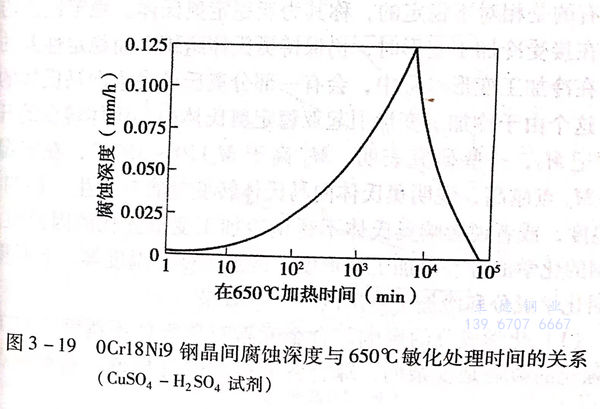

这里需要指出的一个现象是,在敏化温度随着保持时间的延长,由于(FeCr)23C6析出得更充分,所以,晶界的贫铬情况也就更明显,反映在晶间腐蚀效果更严重。但是,当保持时间继续延长,长到足以使铬可以扩散到晶界区,并消除晶界区的局部贫铬效果时,则晶间腐蚀现象也会随之解除。见图3-19。这种效果虽然存在,但是,靠这种方法改善奥氏体不锈钢晶间腐蚀效果,在实际生产中很少采用。

五、奥氏体不锈钢的冷加工强化及去应力处理

奥氏体不锈钢不能用热处理方法强化,但可以通过冷加工变形得以强化(冷作硬化、形变强化),会使强度提高、塑性下降。

1. 奥氏体不锈钢冷加工强化的理论基础和影响因素

奥氏体不锈钢冷变形强化的理论和效果与马氏体不锈钢及其他金属相比,有其特殊性。

按一般的冷变形强化理论,许多金属材料在冷加工变形过程中,会由于晶体产生缺陷、点阵畸变、位错、亚结构等使晶体滑移受到阻力,从而使金属得到强化。

奥氏体不锈钢在冷加工变形过程中,除了产生如同其他金属材料的冷加工强化现象外,还会因在形变过程中,有部分稳定性差的奥氏体转变成为马氏体,而增加了奥氏体不锈钢的强化效果。

如前所述,奥氏体不锈钢由于Ms点低于室温,一般情况下,其室温组织为奥氏体,不会发生向马氏体的转变过程。但是,受合金元素的影响,奥氏体的稳定程度有所不同,有的很稳定,有的是相对不稳定的,称其为亚稳定奥氏体。稳定性强的奥氏体在接受冷加工变形时,仍保持奥氏体组织,而稳定性差的奥氏体在冷加工变形过程中,会有一部分奥氏体发生向马氏体的转变。这个由于冷加工变形引起亚稳定奥氏体向马氏体转变的开始温度记Md,一些研究表明,Md高于Ms170~350℃,在室温以上。Md点越高,说明奥氏体向马氏体转变越容易发生。影响Md点温度,或者说影响奥氏体不锈钢冷加工变形强化的因素很多,如钢的化学成分、冷加工变形度、冷加工变形温度等。下面重点说明化学成分和冷加工变形度的影响效果。

a. 化学成分的影响

合金元素对奥氏体不锈钢冷加工变形强化的影响是复杂的,综合各方面的研究报道,基本观点如下:

①. 对屈服强度的影响

奥氏体不锈钢冷变形过程中,在发生屈服前,由于冷变形量不大,不至于引起大量奥氏体向马氏体的转变,此时,强化效果主要是原来固溶于奥氏体中的合金元素的固溶强化作用结果,所以,填隙型合金元素,如碳、氮等作用较大,亦即含碳、氮较多的奥氏体不锈钢的屈服强度较高。

②. 对破断(抗拉)强度的影响

奥氏体不锈钢在冷变形发生屈服后,变形量较大,强化效果明显了,此阶段影响奥氏体稳定性的因素起主导作用,即降低奥氏体稳定性的合金元素影响较大,如硅、钼、铬增加冷变形强化效果、提高抗拉强度,而镍、铜则减小冷变形强化的效果,降低抗拉强度。

实际上,合金元素对奥氏体不锈钢冷加工变形的强化作用是复杂的,以碳为例,碳既有对奥氏体固溶强化,从而提高奥氏体不锈钢冷加工变形强化的作用,也有稳定奥氏体,使奥氏体向马氏体转变发生困难,从而降低奥氏体不锈钢冷加工变形强化的作用。而且,还会依碳含量的不同,作用程度也不同。图3-5显示了碳对两种奥氏体不锈钢冷加工强化的影响效果。

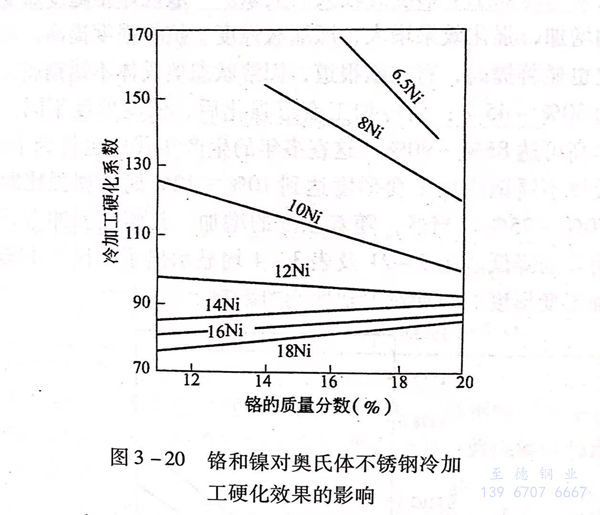

铬和镍的作用见图 3-20 。

从图3-20可见,当铬量相同时,镍的硬化效果随其含量的增加而减小,这是由于镍稳定了奥氏体,影响了奥氏体向马氏体转变的结果。图3-5含铬相同而含镍不同的两条曲线也验证了这个结论。

在镍≤12%的范围内,当镍含量相同时,铬的硬化效果随铬含量的增加而减小,这是因为铬的增加会使组织中产生δ铁素体,从而使可向马氏体转变的奥氏体比例减少。同时,铬作为合金元素,对奥氏体的转变点Md也产生一定的降低作用,减弱了发生转变的可能性。

在镍≥14%的范围内,铬对硬化效果的作用不明显了,这可能是因为此时的奥氏体已经很稳定了,冷加工变形已不再使奥氏体发生向马氏体转变,铬只起到固溶强化的作用,随铬含量的增加,硬化效果也略有增加。

b. 冷加工变形度的影响

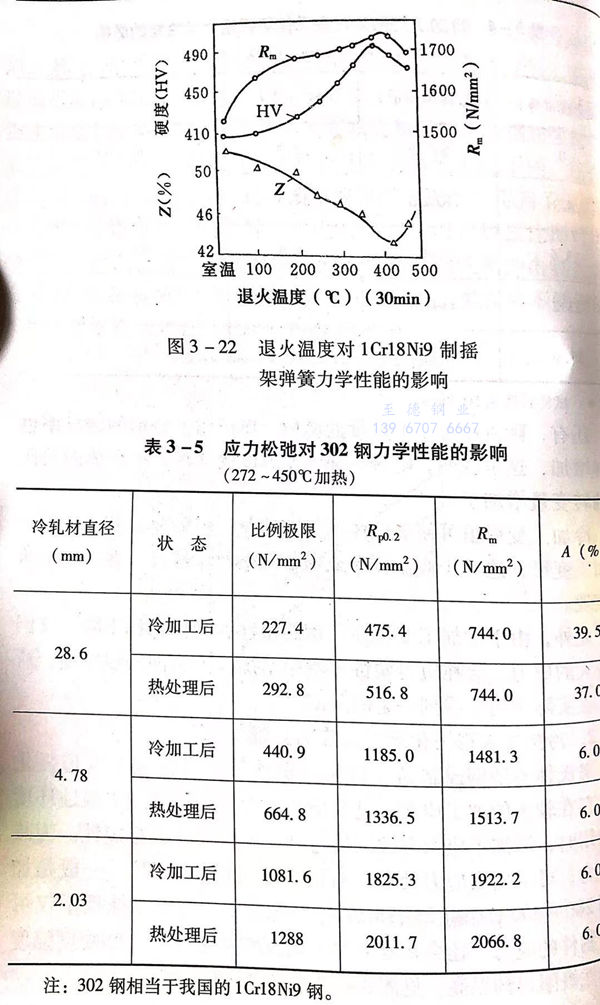

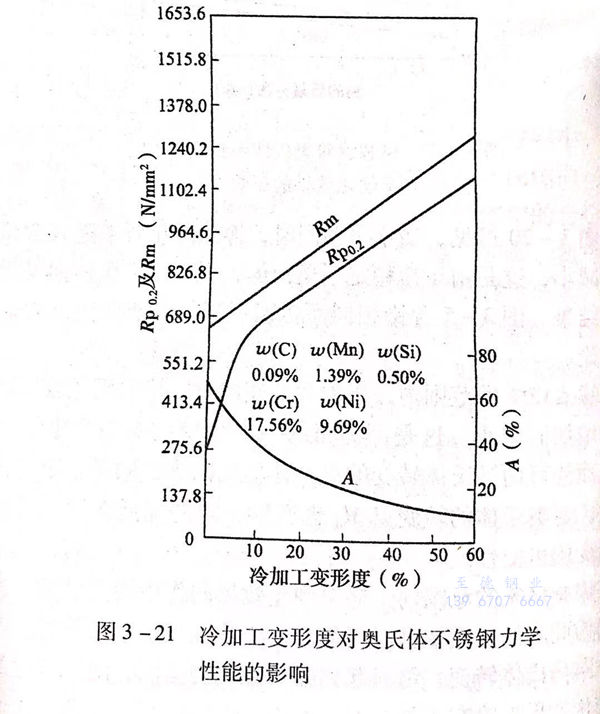

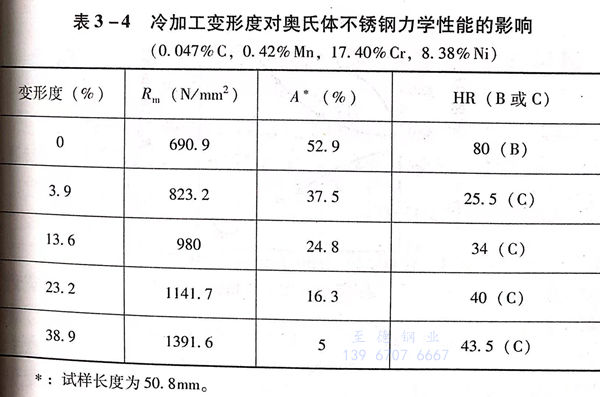

奥氏体不锈钢冷加工变形强化的效果与冷加工变形度有较大的关系。一般规律是随冷加工变形度的增加,强化效果增大,即屈服强度、抗拉强度提高,而且屈强比也显著提高,有文献报道,固溶状态奥氏体不锈钢屈强比一般为30%~45%;而冷加工变形强化后,依变形度不同,屈强比最高可达85%~90%,这在多年的生产实践中也得到了证明,奥氏体不锈钢冷加工变形度达到10%~12%时,屈强比即可达到70%~75%.当然,随着强度的增加,其塑性和冲击韧性将有明显的降低。图3-21及表3-4均显示出了奥氏体不锈钢随冷加工变形度的增加对力学性能的影响。

还有,随着冷加工变形度的增加,奥氏体不锈钢的磁导率也明显增加,这也说明,随着冷加工变形度的增加,奥氏体向马氏体的转变量增加了。

冷加工变形虽可使奥氏体不锈钢强化,但需要对其进行大的冷加工变形,这对于截面较大或形状复杂的零部件,在工艺上难以实现。

此外,由于冷加工变形后,钢的塑性、韧性指标下降,又因有较大的应力,会在应力腐蚀环境中增加应力腐蚀的敏感性,所以,在实际应用中受到一定的限制。

2. 冷加工变形强化后的去应力处理

奥氏体不锈钢或制品(弹簧,螺栓等)经冷加工变形强化后,存在较大的加工应力,这种应力的存在导致在应力腐蚀环境中使用时,增加了应力腐蚀的敏感性,影响尺寸的稳定性。为减小应力,可采用去应力处理(有的叫应力松弛处理)。一般是加热到280~400℃保持2~3h后空冷或缓冷。去应力处理不仅可减少制件的应力,还会在延伸率无大改变的情况下,使硬度强度及弹性极限得到提高,见图3-22和表3-5。