1. 化学抛光铣切液的性质

利用化学抛光可以同时达到去除毛刺、氧化膜,均匀去铣切尺寸的目的。关键是要控制化学抛光过程中腐蚀的均匀性,避免发生过腐蚀和点腐蚀。

①. 溶解速率略大于成膜速率

化学抛光是在较强的酸性氧化性溶液中在特定的规范下进行的,有效地控制溶解与成膜的速率比,使溶解速率略大于成膜速率,就可实现抛光、铣切、去毛刺的目的。

②. 既有溶解性又具备一定的钝化性

化学抛光铣切溶液要具有提高化学抛光铣切速率的性质,能够有效地溶解各类氧化物及碳化物,又必须具备一定的钝化性,以保证基体不产生过腐蚀和大量渗氢,使零件上微观凸出表面呈活化状态而优先溶解,微观凹人表面呈钝态而被保护。

③. 可调节的加工工艺参数

通过调节加工工艺参数,控制化学反应的速率和界面反应的均匀性,以保证铣切后的零件几何尺寸。

2. 化学抛光铣切溶液成分及工艺条件

硫酸(H2SO4)(d=1.84) 200~300mL/L 、 盐酸(HCl)(d=1.19) 60~70mL/L 、水 余量

硝酸(HNO3)(d=1.42) 35~45mL/L 、甘油 酸溶液总量的0.1%~0.2% 、温度/℃ 40~80

时间:0.5~3min/次(温度在下限时,时间取上限;温度在上限时,时间取下限)。

搅拌:每次化学抛光要反复抖动零件,使界面反应均匀,气体易于排出,起到

搅拌的作用,有利于扩散和对流,减少零件附近溶液的浓度差别。

化学铣切量:每次化学抛光可均匀铣切去0.1~0.15mm,毛刺则容易去除,

根据零件需要铣切后的尺寸要求,可反复进行3~5次或多次,零件表面基本保持光亮平整。

3. 化学抛光铣切液各成分的影响

①. 盐酸的作用和影响

盐酸的氯离子具有较强的浸蚀活性。溶液在持续的抛光铣切过程中成分消耗不断变化,盐酸消耗量较大,导致溶液比例失调,影响化学铣切的速率,因此,要按照配方添加盐酸,以维持化学抛光铣切的正常进行。

②. 硝酸的作用和影响

硝酸具有较强的钝化作用,硝酸消耗量较大,影响化学抛光的质量,要按照相应的比例补充硝酸。

③. 温度

温度对化学反应速率的影响很大,温度低时,化学抛光速率慢,且往往容易使零件表面致钝,窒息化学抛光的进行。这时,必须采用盐酸溶液活化去钝后,方可继续化学抛光铣切。当化学抛光溶液温度升至上限时,化学抛光反应速率急剧加快。化学抛光反应本身为放热反应,大量的放热,使化学抛光溶液的温度持续上升,若超过80℃,并放出白色或淡棕色的氧化氮气体,硝酸引起分解,不锈钢快速溶解,表面产生过腐蚀现象。此时,应立即停止化学抛光铣切,果断采取降温措施。

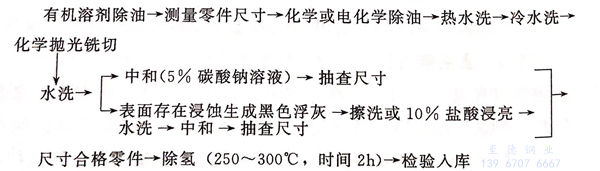

4. 化学抛光铣切工艺流程

5. 化学抛光铣切溶液的老化

当化学抛光溶液金属含量达到铁50g/L、三价铬20g/L时,化学抛光作用却难于正常维持,即使添加其他成分,化学抛光作用也严重受影响,保证不了表面质量,称为化学抛光溶液已达到老化。此时,应及时更换化学抛光溶液,才能确保化学抛光铣切的正常进行。