电镀Cr-Ni-Fe 不锈钢合金镀液组成可分为硫酸盐型、氯化物型、混合物型和DMF-H2O型体系。

硫酸盐型体系镀Cr-Ni-Fe 不锈钢合金镀液组成及工艺条件见表11-1。

1. 配方1 (见表11-1)的说明

本配方由郑州轻工业学院冯绍彬、董会超、夏同驰等人提出。

硫酸盐体系镀液的导电性能差,电流效率低,电镀时间长,能耗较高,为了克服这些缺陷,向硫酸盐体系中加入了一定量的氯化物如氯化铵40g/L,以提高其导电性和活化阳极。由于铁、镍、铬的标准电极电位相差较大。因此,在简单盐溶液体系中,三种金属共沉积是很困难的,通过加入配位剂与它们形成配合离子、改变离子的活度,从而改变它们的析出电位,使其相互接近以达到共沉积的目的,本配方中使用柠檬酸三钠100g/L作为配位剂,以提高镀液的分散能力和增强镀层的致密度。

抗坏血酸用作稳定剂,阻止Fe2+氧化为Fe3+,抗坏血酸是强还原剂,很容易被氧化而消失其稳定作用,一旦发现出现棕色Fe3+的痕迹,应及时补充抗坏血酸至10g/L,否则易使镀层粗糙、出现毛刺现象。

十二烷基硫酸钠为表面活性剂,防止镀层产生针孔、气道。

硼酸为酸度缓冲剂、稳定溶液pH,pH应保持在2左右(1.5~3.0),硼酸应保持在25g/L左右。

光亮剂用以改善镀层性能,调整镀层应力,抑制阴极析氢,提高电流效率,扩大阴极电流密度范围等。光亮剂为有机物,用量要适量,可参照镀镍的初级光亮剂、次级光亮剂。也可向原作者冯绍彬等人咨询(郑州轻工业学院)。

2. 配方2 (见表11-1)的说明

配方2使用的配位剂为三乙醇胺,它对Fe2+的配位作用较强,也具有较强的还原作用。不需要使用抗坏血酸。

由于不含有氯离子,阳极可使用不溶性金属如铂,或镀铂的钛网。也可以采用石墨阳极。但是,由于镀层金属的沉积都取自镀液所含的金属离子,因此,要求镀液的体积要有足够的大小,并要求及时分析镀层,补充镀液成分的不足,以备满足电镀过程中金属离子的消耗,而且镀层不能要求镀得较厚,只能满足镀层能够产生不锈钢的外表结构形貌,镀层成分可以达到Fe:58%~78%,Ni:11%~27%,Cr:6%~10%,具有较强的防变色能力、耐腐蚀能力或有一定的硬度。合金镀层还要经过高温热处理之后,才能够产生不锈钢结构,借以代替不锈钢。

3. 配方3 (见表11-1)的说明

这个配方是属于复合镀镍铁合金,在镀液中加入细微铬粉悬浮于镀液中,电沉积Fe-Cr-Ni复合镀层。

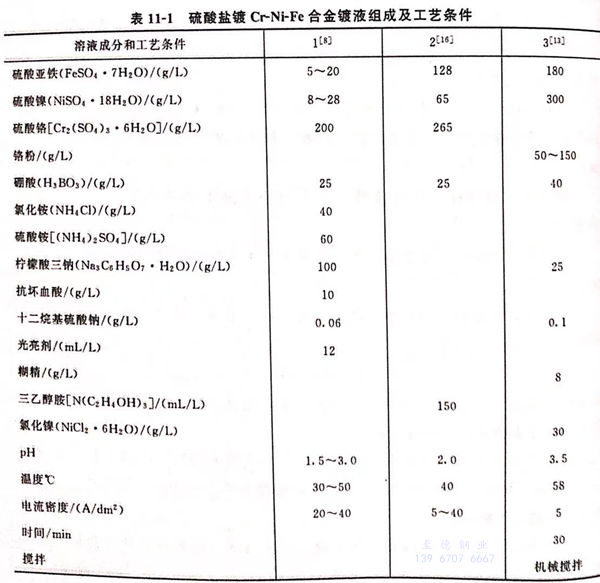

a. 铬粉含量对镀层沉积速率的影响

镀液中不同铬粉含量与镀层沉积速率的关系曲线见图11-1。

由图11-1可见,镀层金属Fe-Ni-Cr合金沉积速率随着铬粉含量的变化先升高,后降低。在110g/L附近有一最高点。铬含量低于110g/L时,镀层的沉积速率随着铬粉含量的升高而增大,高于110g/L后,沉积速率随着铬粉含量的升高而降低。

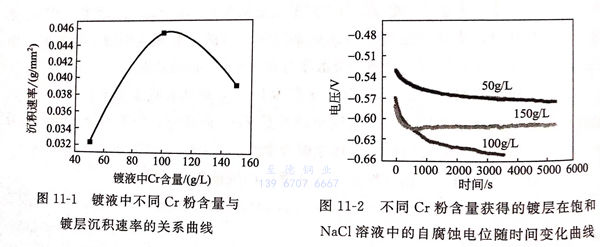

b. 铬粉含量不同的镀层的耐蚀性

不同铬粉含量获得的镀层在饱和NaCl溶液中自腐蚀电位随时间的变化曲线见图11-2。

由图11-2可见,3种涂层均显示钝化性能,铬含量为50g/L,150g/L时获得的镀层发生明显的钝化现象。铬含量100g/L时,镀层的致钝电流和维钝电流最大。表明钝化后其阳极溶解程度最大,发生钝化比较困难,当阳极电位上升到一定值后,出现过钝化现象,钝化膜破坏,阳极曲线呈现快速的电流增长趋势,使最终阳极溶解电流密度快速增长,表明此镀层钝化膜不稳定,显示铬粉含量为100g/L时的镀层的耐蚀性最差。