在半球形或圆顶形工件冲压成型时,由于坯料在冲压过程中,金属的大部分表面是不与冲模表面相接触的,为此应特别注意坯料夹紧力的大小是否合适,以避免在冲压过程中产生皱折。很明显,在冲压开始时只有冲头端部与工件表面接触,而只有在冲头下降至足够深时,冲头的整个表面才能够与工件全部接触。

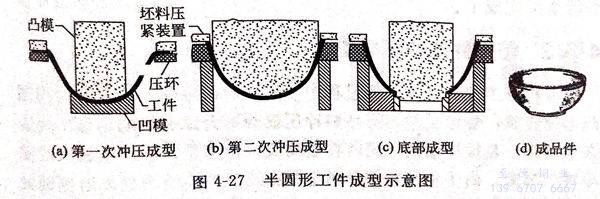

在成型时,有时可以采用小规格的冲头先进行预成型冲压,然后再换用应采用的圆顶冲头进行最终冲压成型,如图4-27所示。

在图4-27所示的真空瓶顶盖成型加工中,关键一步是半球形顶盖大端的台肩成型。这个台肩的阶梯形内径必须与真空瓶壳体精确吻合。顶盖小端的冲孔也必须精确成型,以便与内容器的嘴部相配合。

加工瓶盖所用的原料是宽为288.925mm、厚为1.067mm的退火06Cr19Ni10(304)型不锈钢带。

冲切设备是一台带有弹簧压力垫的单行程机械式冲压机。从带钢上冲剪下直径为282.575mm的坯料后,所剩余的边角料每边宽度仅为3.175mm.

第一次冲压是在一台250吨往复式机械冲压机上完成的,所用的冲头直径为82.55mm.所以,此时大部分半球形盖的表面是处于自由延伸状态,见图4-27(a)。因此,这就需要精心控制坯料的压紧力,以防止折叠和皱折的产生。每批钢材的坯料夹具压力,必须每次对其进行精心调整,其变化范围为0.562~0.70kg/m㎡.冲模的圆角半径也必须严格加以控制,应为坯料厚度的5.2倍。第一次冲压成型出的半成品杯形工件的直径为174.625mm,并带有一个直径为234.95mm的凸缘。

第二次冲压也是在250t的往复式冲压机上完成的。它所使用的冲头形状与所要求的工件内轮廓相同。当冲头压制行进到顶点时(半球形顶盖底部开口处的台肩也可同时成型),见图4-27(b).本工序采用的是直段拉伸成型,使底部呈半圆形。台阶上方的金属有部分是用第一次冲压所留的凸缘经再次冲压成型的。

在第三道工序中,进行半球形顶部冲孔工序,并在孔的周围形成内部拉伸凸缘。这些工作是在弹簧支撑的冲孔模上完成的。在冲切坯料时,该冲模具有足够的拉力,然后用冲头的边缘部位进行再次成型,见图4-27(c).最后,冲压成型完成[见图4-27(d)]。工件的两端还需在车床上进行精加工。至此,真空瓶顶盖的半球形成型就全部完成了。