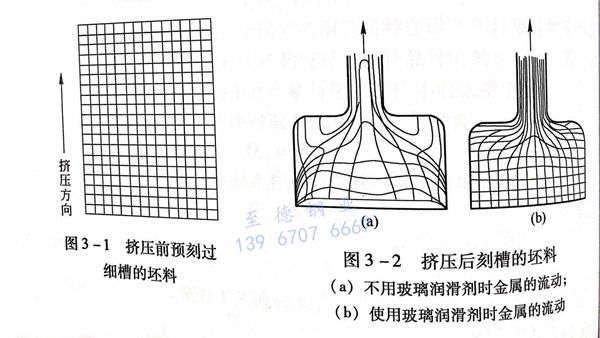

研究挤压时的金属流动规律是正确制定挤压工艺和确保挤压制品高质量的基础。不锈钢管挤压时的金属流动与其挤压时表面有无工艺润滑剂或润滑剂的好坏有着密切的关系。为了说明使用润滑剂与不使用润滑剂的挤压条件的区别,采用以下试验方法:在预先从中心轴面切为两半的圆坯料的平面上,刻上格子形的槽(图3-1)。然后,把两个相等的部分重叠起来,加以焊接并挤压,挤压后再重新分开。如果仔细地用合适的制品填塞细槽,在挤压后就能发现细槽延长了,这样就可以看出挤压不锈钢管坯料变形过程的全貌。

图3-2(b)显示了不锈钢管挤压时使用玻璃润滑剂的结果。可以看出,当坯料向前推进时,并不发生变形,只是在坯料靠近挤压模,其边缘陆续接近模前区域时,才发生变形。坯料的整个表面形成了挤压制品的表面。图3-2(a)显示了当无玻璃润滑剂进行挤压时,坯料的中部首先受到挤压,而坯料的外部及其与挤压模接触的部分却倾向于停留在原处不动。这是由坯料与工具之间的高度摩擦以及坯料表面的冷却所引起的变形阻力的增加所造成的。其后果是在模座的角上形成了不移动的部分金属成为“死区”。而“死区”的存在,将会导致无润滑剂挤压时操作上的许多复杂情况。

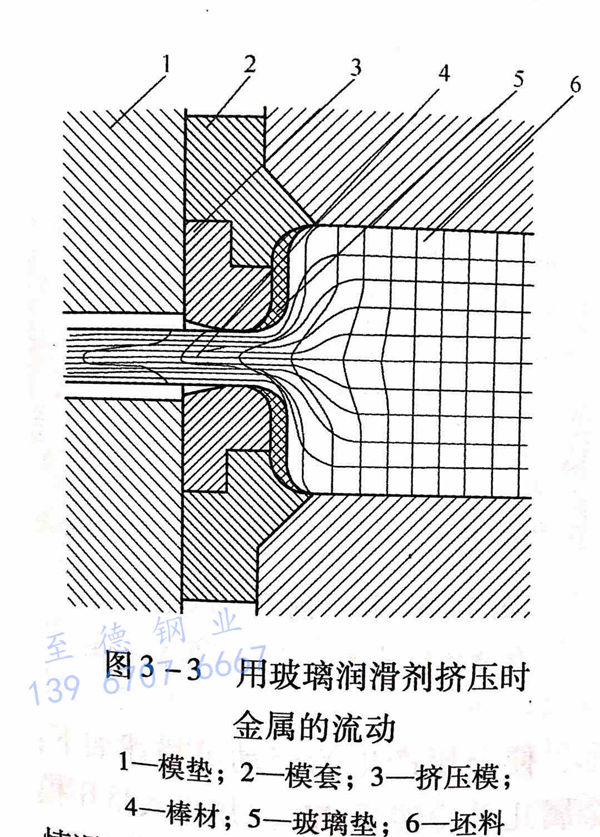

分析带玻璃润滑剂挤压棒材时坯料金属的流动情况(图3-3),可以看出,挤压时,具有高温润滑性能的玻璃润滑剂(玻璃垫)被坯料压向挤压模,并由于接触高温坯料而熔化;熔化的玻璃润滑剂和被挤压的坯料同时流向挤压模孔,并从模孔中流出。于是随着挤压过程的进行,玻璃润滑垫不断地熔化,并在挤压棒材的表面上形成一层连续的厚度约为0.02mm的玻璃薄膜,将高温棒材与挤压模隔离,防止了模子的过热和棒材的氧化。

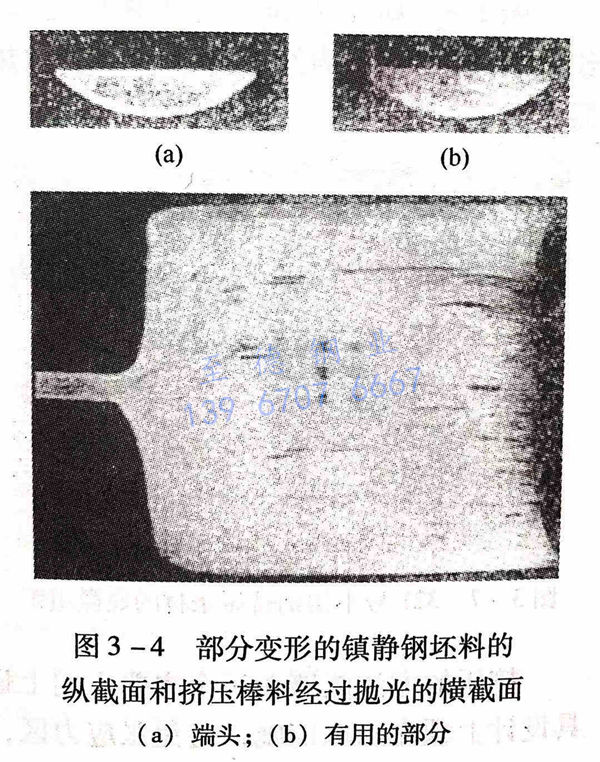

为了证明挤压时金属流动的这一特性,采用无外层偏析的沸腾钢铸坯经挤压成异型材后,制成显微磨片试样观察其金属流动的情况。由图3-4可以看到,在异型材全长的外表面上,仍然保留着原来铸坯表面上的一层无偏析组织结构。

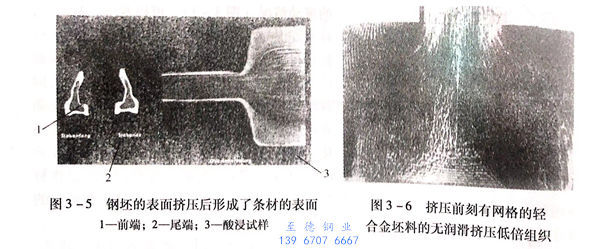

另外,在采用合适的和足够的玻璃润滑剂配合无外层偏析的沸腾钢坯料,经挤压成条材之后,在酸浸高倍试样(试剂配方为:氯化铜10g、氯化亚锡0.5g、氯化铁30g、盐酸(浓)30L,水(稀释用)500L,乙醇500L)上,显示的金属流动情况(图3-5)证明,在挤压过程中,坯料金属的各个断面相继流过模孔,钢坯中心部分的偏析组织在挤压成条材后仍然留在中心部位。而无偏析坯料的外表面经挤压成条材后,形成了条材无偏析的外表面。

图3-6所示为无润滑剂挤压轻合金坯料,挤压后压余的低倍组织图像。从图3-6可以看出网格,研究其组织结构所得出的结论是,用适当的润滑剂挤压条材时,结晶组织很均匀。而条材全长上的力学性能是一致的,挤压操作不会影响变形金属的质量。因为挤压过程只在几秒钟时间内结束,在该变形条件下,能够很精确地掌握金属的变形温度,变形操作几乎是在“等温”条件下进行,所以,在挤压制品内可以避免出

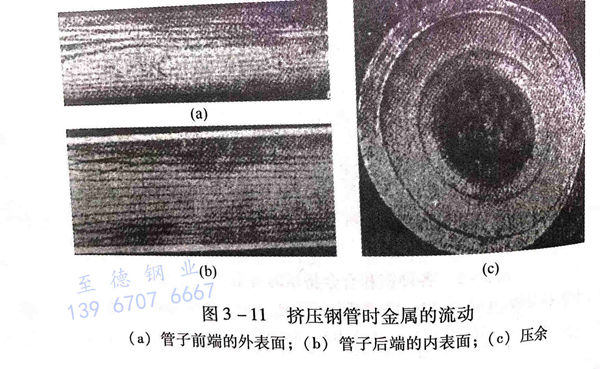

据上所述,不锈钢管热挤压过程中的塑性变形,使金属产生的流动可描述如下。当不锈钢管挤压过程开始时,接近挤压模一端的坯料金属几乎旋转了并流入挤压模和芯棒组成的环形孔隙,形成钢管的外表面。而坯料的内层金属流动超过外层,形成钢管的内表面。在变形金属的稳定流动过程中,管坯的侧面转为相应的钢管表面。当挤压过程将近结束时,在留有一定压余的情况下,变形金属的流动状况起了改变,金属流动不仅沿着模子,而且还沿着挤压垫,形成不锈钢管的内表面。可见,坯料加工的原始表面的加工精度和端面加工精度对于挤压后钢管的表面质量有着重要的影响。

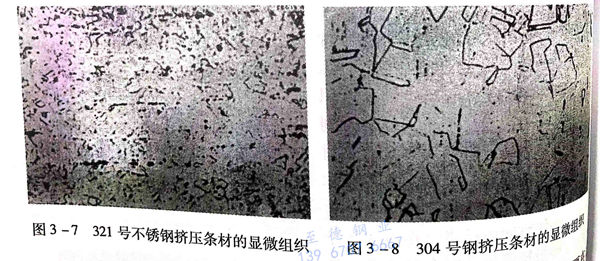

图3-7所示为经过挤压和热处理的1Cr18Ni9Ti不锈钢挤压条材的显微组织。图3-8所示为经过挤压、冷拔和热处理的0Cr18Ni10不锈钢挤压条材的显微组织。挤压的方法能够在三个主要方向上进行压力变形只要在工其设计上预先采政措施,避免张应力区,行压力变形(应变)。因金属品种,例如,含钨量为18%的高速钢、含钴量为4%的S.816(美)、钼及其合金、球墨

铸铁以及尼莫尼克型难熔合金。

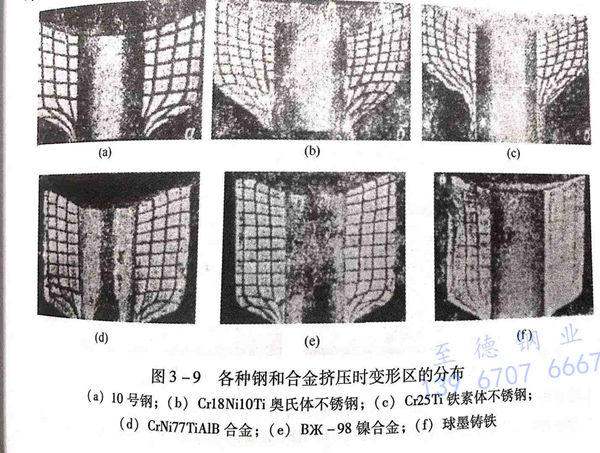

挤压时,研究金属流动特点的主要问题集中在研究变形在坯料中的分布。分析试验资料表明,金属变形时的内摩擦是影响变形区大小和形状的主要因素。使用有效的玻璃润滑剂,可以使变形区集中在“模前区”,当金属的塑性一致时,金属各点的流动速度几乎相等;而当采用的玻璃润滑剂摩擦系数较大时,金属的流动则分为两部分,中心部分的流动速度较快,外层部分流速较慢;当摩擦系数很大时,金属的塑性变形不均匀。根据以上情况分析,挤压时坯料金属的流动可以分为三个区:靠近模口的“模前区”,这部分金属向模口流动的速度很快;接近挤压垫的“垫前区”,这部分金属由于温度较低,变形较小,金属流向中部;接触挤压筒的“坯料外层区”,因为摩擦力较大,其中一部分金属流向补充中心区,而另一部分金属则流向后部区,并部分进入挤压余料。

挤压时,金属变形流动不均导致制品各点的变形量不一致,在制品径向截面上离中心越远的点,变形量越小。摩擦系数越大,变形沿径向分布的不均匀程度越大。不同的材料,在相同的润滑条件下,挤压不锈钢管时,其变形区分布的大小取决于金属变形抗力与摩擦力的比值。并且,随着该比值的增加,不均匀变形减小。而最强烈的变形集中在挤压模里,并可描绘成以挤压模入口锥角线的交点为中心的半圆区内(模前区),如图3-9所示。并且挤压高强度镍合金管以及球墨铸铁时,所形成的金属流动图像不变。

随着模孔工作锥角度的增大,变形区的高度增加。当角度达到一定值时,分布在挤压筒和挤压模壁上被称为“死区”的金属产生破裂,破口使管子表面出现纵向折叠和直线形的缺陷。而这种情况也取决于工艺润滑剂的使用效果。

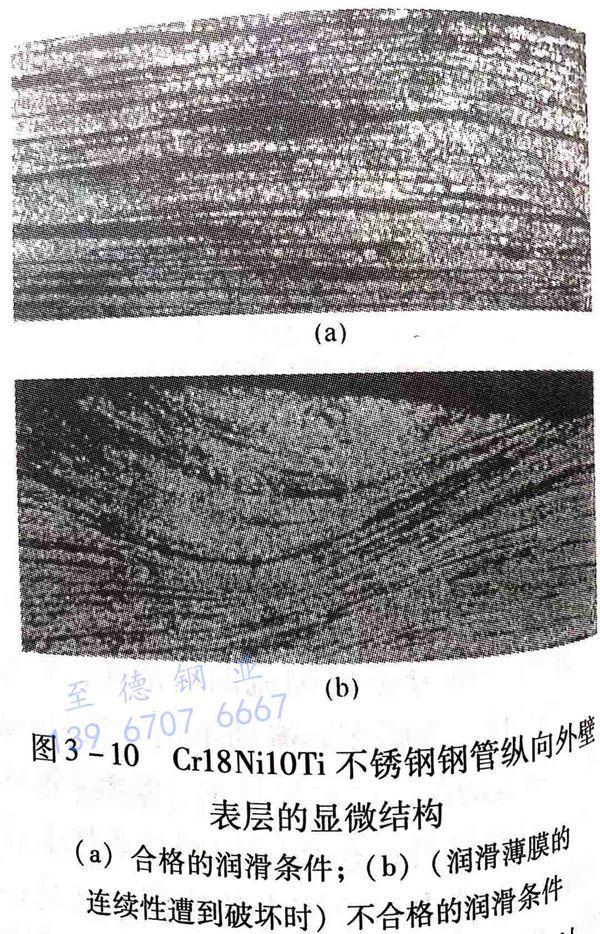

不锈钢管挤压时,金属流动的连续性是极为重要的工艺指标,而此需由合适的工艺润滑剂来提供保障。润滑薄膜的效果,同样可以用坯料纵向或端部刻坐标网格及显微磨片的方法来判断。图3-10所示为321不锈钢管纵向外表面层显微结构的磨片试样。

表层的显微结构从图3-10(a)可以看出,金属流线纤维平行分布。说明剪切变形被限制在润滑层内,不分布在金属的深处,璃润滑剂的效果良好。而图3-10(b)所示为玻璃润滑剂薄膜的连续性遭到身性的破坏。在接触工具处金属裸露,并粘在工具上,之后粘离的金属又随同不锈钢管前行。可以看出,在钢管的入口处少部分变形结构呈波浪形纤维结构。而邻近的金属绕过接触处形成不均匀变形区,因此,在一定的条件下将引起不锈钢管的表面缺陷。

图3-11显示了挤压不锈钢管时金属流动的顺序,由图3-11可以看出,坯料两端刻有坐标网格经挤压后,在接近挤压模一端的全部坐标网进入管子的前端外表面上,并且坐标网变得窄了。而管坯表面接近挤压垫一端的部分在不锈钢管后端形成内表面。而这一端带坐标网格表面的其余部分留在压余内。