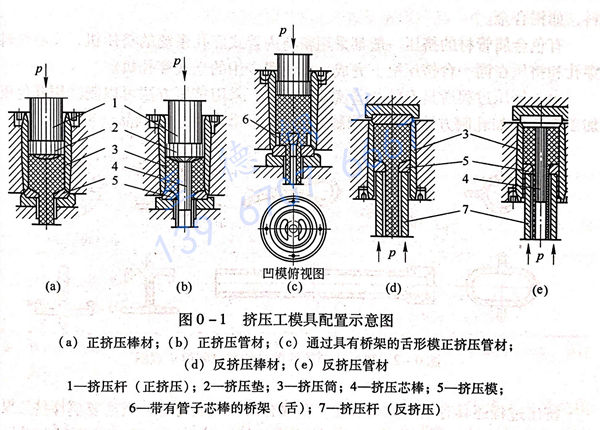

金属压力加工时,坯料在高压下从封闭的挤压筒内通过挤压模的模孔流出而得到制品,这种压力加工过程称为挤压挤压过程可以采用两种方法来实现:正挤压和反挤压。正挤压时,金属坯料被挤压杆通过挤压垫推着,整个坯料金属向紧固在挤压筒前部的挤压模方向流动。反挤压时,金属坯料保持不动,而由于挤压模在挤压筒内朝着金属坯料移动的结果产生金属流动。挤压方法及工模具配置如图0-1所示。

采用这两种方法挤压时,挤压制品横截面的形状与尺寸决定于金属流动所通过的挤压模模孔的形状与尺寸。因此,为了得到实心截面的制品,挤压模的模孔要给予相应的形状与尺寸。为了得到空心的制品(管子和空心异型材),在挤压模的模孔内必须插入芯棒。芯棒与挤压模之间形成环状间隙,此间隙的形状与尺寸决定着挤压制品的形状与尺寸。

在挤压空心制品时,利用两种方法来形成环形间隙。其一,采用较长的芯棒状与尺寸。此时,芯棒不仅穿过挤压模,而且穿过整个金属坯料;其二,环状间隙的形成借助于较短的芯棒来达到,短芯棒被直接紧固在挤压模专门的桥架(舌形梁)上,或者与挤压模做成一个整体。对于钢等高变形抗力的材料,挤压其空心制品(钢管及空心型材)时,只能采用较长的芯棒形成环形间的方法进行挤压。此时,根据被加工材料的性能,金属坯料的中心孔可以通过在立式穿孔机上直接穿孔得到,也可以通过机械加工预钻孔后在扩孔机上进行扩孔后得到。

采用短芯棒来形成环状间隙的方法进行空心制品的挤压,当坯料推入挤压模时,金属流入夹持芯棒的桥架孔中,在桥架下面包围着芯棒,且熔焊成管子。利用这种挤压方法,得到优质管子的必要条件是确保变形金属的熔焊条件,并且不能采用润滑剂。因此,这种挤压方法只适用于挤压温度与变形抗力比较低的材料,如铝合金。

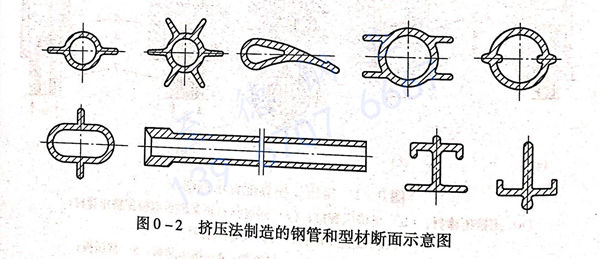

有色金属管材的挤压一般都采用带有内置式穿孔系统的挤压机,实心坯料的穿孔和挤压在同一台挤压机上完成,不设置专用的立式穿孔机。由于挤压过程所具有的金属流动的特性,采用挤压方法可以制造用其他压力加工方法(如轧制方法)所不能制造的、形状非常复杂的制品(图0-2)。

挤压过程还具有很大的灵活性。在现有的挤压装备上,只需要更换挤压模具的个别零件(如挤压棒材时,更换挤压模;挤压管材时,更换挤压模和挤压芯棒),其产品就可以从一种制品转换为另一种制品,且更换工模具非常简单和迅速,只需要几分钟就可以完成。根据德国施维尔特钢厂的经验,在8小时工作制的一个班内,挤压15~20种不同断面的产品很容易实现。

同时,一般当挤压机的吨位确定之后,挤压筒的规格可选择3~6个系列,相应的挤压坯料和工模具的规格也就在3-6个系列范围内与工模具的准备比较简单。

因此,挤压法对于小批量制品的生产是经济而合理的,甚至当制品的形状能够用其他的压力加工方法生产时也是如此。

挤压过程所特有的应力状态为各向不均匀的压缩。由于工模具形状、摩擦力的影响与变形金属性能的不均匀性,导致在坯料金属内除了压应力以外,还会产生附加的剪应力。但是研究与生产经验表明,在采取降低摩擦力与材料性能不均匀性的措施以及选择形状合适的工模具后,可使挤压具有比其他压力加工方法(如自由锻或轧制)更为有利的塑性变形条件,从而提高了材料的变形能力,使挤压法可以实现任何低塑性材料的压力加工。并且挤压加工后的制品内部组织致密、性能均匀。

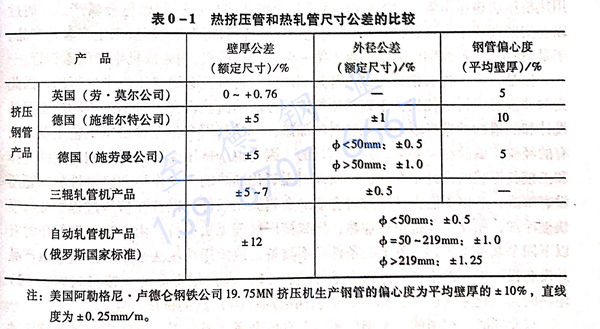

生产经验还证明,挤压制品的表面质量与尺寸精度并不比热轧制品低,有时还要高一些(表0-1)。德国工厂的试验表明,在同样的条件下所生产的挤压产品的机械性能,完全在DN标准所规定的范围之内,并且稍优于轧制产品。挤压所得到的在制品长度方向上较高的抗拉强度可能是挤压产品一个很大的优点。

石油化学工业的迅速发展和新建热电站用材料的升级换代,需要更大量地使用各种高性能的耐蚀钢管、不锈钢管和耐热钢管,以及相当大一部分轻型的经济断面异型材。这些材料用轧制的方法是很难生产的,而这一领域的产品只能用挤压法来生产。因此,挤压工艺技术在我国有着广阔的发展前景。