奥氏体不锈钢在物理性能、化学成分等方面与结构钢存在较大差异,因而奥氏体不锈钢焊接工艺有其特点。

1. 焊接方法及规范选择

奥氏体不锈钢可用钨极氩弧焊(TIG)、熔化极氩弧焊(MIG)、等离子弧焊(PAW)及埋弧焊(SAW)等方法进行焊接。

奥氏体不锈钢焊接,因为其熔点低、热导率小、电阻系数大,焊接时母材和焊接材料都容易被加热、熔化,所以使用的焊接电流比较小,只是普通碳钢的80%左右。同时应采用窄焊缝、窄焊道,减少高温停留时间,防止碳化物析出影响耐腐蚀性,减少焊缝收缩应力,降低热裂纹敏感性。

2. 奥氏体不锈钢焊接材料的选择

奥氏体不锈钢品种多,使用环境复杂多变,焊接材料的选择是一项谨慎而又重要的工作。奥氏体不锈钢选择焊接材料的主要依据是:根据母材的主要化学成分选择焊材。

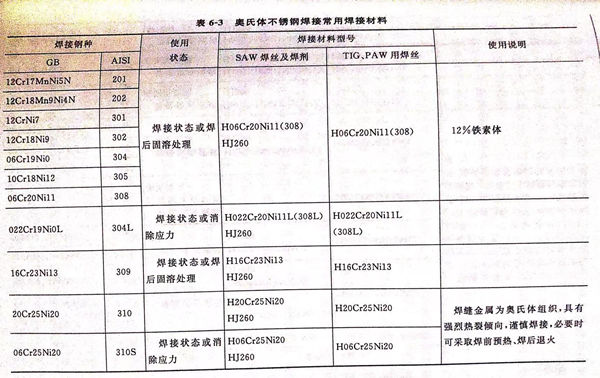

①. 填充金属如焊条、焊丝等,应根据被焊材料的品种、规格及配合的不同焊接工艺来选用。表6-3列出在采用钨极氩弧焊、熔化极氩弧焊、等离子弧焊及埋弧焊时,常用的奥氏体不锈钢焊丝型号。

②. 焊材的成分,特别是焊接材料中的Cr、Ni合金元素要高于母材,例如18-8焊接采用19-9焊接材料等。

③. 在可能的条件下,应采用含有少量(4%~12%)铁素体的焊接材料,保证焊缝良好的抗裂性能。

④. 焊缝中不允许或不可能存在铁素体相时,焊材应选用含Mo、Mn等合金元素的焊接材料。

⑤. 焊材的C、S、P、Si、Nb应尽可能低,特别是C、S、P等元素。Nb在纯奥氏体焊缝中会引起凝固裂纹,但焊缝中有少量铁素体,可以有效地避免。

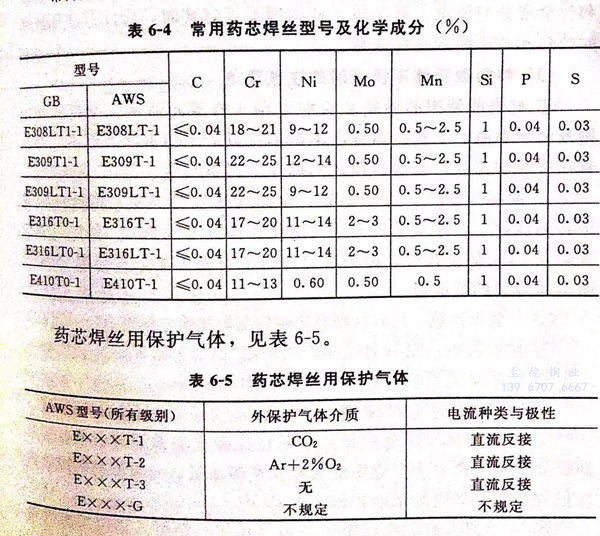

⑥. 焊后需要进行稳定化或消除应力处理的焊接结构,通常选用含Nb的焊接材料。如06Cr18Ni10Nb、06Cr18Nil2Mo2Nb等。常用药芯焊丝型号及化学成分(%),见表6-4。

药芯焊丝用保护气体,见表6-5。

埋弧焊常于奥氏体不锈钢中厚板的焊接,有时也可用于薄板焊接。在埋弧焊焊接过程中,Cr、Ni元素的烧损可通过焊剂和焊丝中合金元素的过渡得到补充。由于埋弧焊的熔深大,应注意防止焊缝中心区热裂纹的产生和热影响区耐腐蚀性的降低。

奥氏体不锈钢热裂敏感性大,这就要求焊缝金属成分大致与母材成分匹配,同时应控制焊缝中铁素体的含量。对长期在高温下工作的焊件,焊缝中铁素体含量应不大于5%.大多数奥氏体不锈钢可采用埋弧焊焊接,焊丝应选用低Si、低S、低P,成分与母材相近的焊丝。对Cr、Ni含量大于20%的奥氏体不锈钢,为提高其抗裂性能,可选用高Mn(6%~8%)焊丝,焊剂应选用碱性或中性焊剂,以防止向焊缝中增Si。奥氏体不锈钢专用焊剂增Si极少,还可以向焊缝过渡合金,补偿合金元素的烧损,可以满足焊缝性能和化学成分的要求。奥氏体不锈钢埋弧焊焊接时,应注意选择较细的焊丝和较小的焊接线能量。

3. 焊接奥氏体不锈钢时的注意要点

①. 打磨所使用的砂轮片只能专用于打磨不锈钢;所用的钢丝刷及清除焊渣的工具一律皆由不锈钢制成;不锈钢件表面不允许暴露在火焰加工处,否则将损坏不锈钢的耐腐蚀性。

②. 焊接操作时,应用短弧。在用气体保护焊时,惰性气体保护必须良好。当用实芯焊丝作为熔化极焊接不锈钢时,保护气体不宜用含CO2的混合气;而药芯焊丝由于有渣保护,不会因CO2气而增加焊缝的含碳量。

③. 一般不预热,只有特别厚的构件在焊接前才预热100~150℃.

④. 在焊接中,层间温度应严格控制(≤150℃).

⑤. 应尽可能用较小的线能量进行焊接。

⑥. 反面成型的气体保护焊,焊根侧必须用还性气体或纯氩保护。

⑦. 考虑到确保焊缝中经计算后预先确定的铁素体含量,应当用铁素体测定仪复测焊缝中的实际铁素体含量。一般母材的熔化量应控制在整个焊缝断面面积的35%以下。

⑧. 对于加入稳定剂以稳定碳的奥氏体不锈钢,建议用超低碳不含稳定剂的填充材料,反之亦然,以防止晶间腐蚀。

⑨. 由于奥氏体不锈钢受热变形大,应加强焊件夹紧与定位焊。

⑩. 不允许在工件坡口处有电弧擦伤母材的痕迹。

⑪. 为确保焊接接头的耐腐蚀性,其表面应呈光亮状;残渣、焊缝的颜色等皆应去除,去除的办法是砂轮打磨、酸洗、喷丸、刷洗或抛光。因为表面愈平整光滑,其耐蚀性就愈高。表面酸洗可用相应酸洗液或酸洗膏,在其规定的时间内完成酸洗,再用清洁水加以冲洗。在去除焊后的颜色时,最好的办法是用石英砂进行喷丸处理。

⑫. 修复焊前,修焊处表面也应酸洗。酸洗之后应对表面进行钝化处理,然后用清水冲洗干净,方可进行修复焊接。

⑬. 喷丸处理时只允许用石英砂或不锈钢丸粒。经喷丸处理后的表面有金属光泽,但表面过于粗糙者,应再做酸洗、钝化处理。

⑭. 在焊接中,为加快焊缝冷却速度,推荐采用起淬冷作用的铜垫块。

奥氏体不锈钢埋弧焊焊丝及焊剂选用,见表6-3。