奥氏体不锈钢是不锈钢中最重要的钢种。由于其在高温、极低温度(-196℃)下均具有优良的塑韧性和冷热加工性能和耐腐蚀性能,因此大量用于石油、化工、宇航及核工程等重要焊接结构。奥氏体不锈钢管焊接中的主要问题是焊接接头热裂纹和耐蚀性。

奥氏体不锈钢管焊接接头的热裂纹中最常见的是结晶(凝固)裂纹、热影响区(液化)裂纹和高温低塑性裂纹。

1. 焊缝凝固裂纹

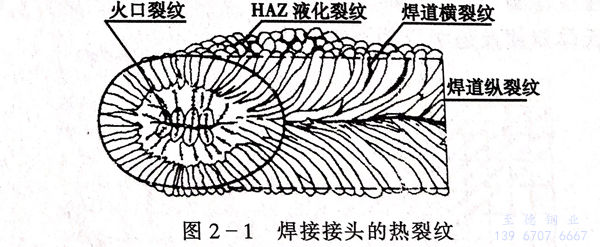

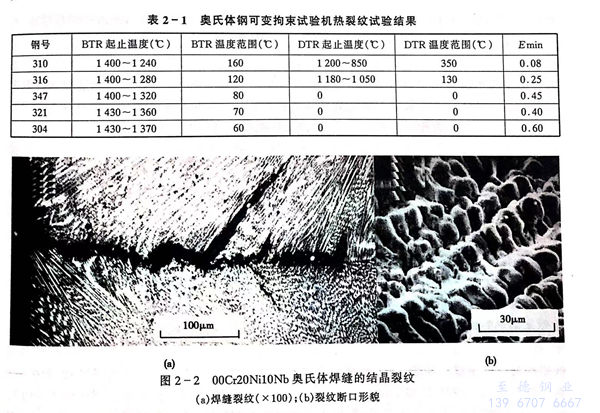

在奥氏体不锈钢管焊接接头中常常发现的凝固裂纹有焊缝纵向、横向及火口裂纹(图2-1)。这种裂纹是焊缝凝固过程在结晶后期产生的,所以称凝固裂纹。凝固裂纹首先与奥氏体不锈钢导热系数小、线膨胀系数大有关,它使焊缝在结晶过程产生较大的收缩变形和拉伸应力,这是产生凝固裂纹的必要条件。结晶裂纹的另一个主要原因是某些容易形成低熔点共晶的元素例如S、P、B、Si、Nb等,在奥氏体基体中的溶解度很低,容易在粗大的方向性很强的柱状晶、树枝状晶体之间偏析和形成低熔点共晶液态薄膜。当在结晶后期,基体已经结晶之后,低熔点共晶仍然以液态形式存在,受收缩拉应力的作用,发生沿晶的开裂。图2-2是00Cr25Ni20Nb奥氏体焊缝的结晶裂纹及其断口上柱状晶的形貌。

采用国际焊接学会(IIW)推荐的可调拘束裂纹试验机对常用的奥氏体不锈钢的热裂纹敏感性进行了试验,测出表示凝固裂纹敏感程度的BTR(脆性温度区间)和Emin(临界最小应变)。BTR越大Emin越小,表明凝固裂纹越敏感,表2-1中以304不锈钢、321不锈钢、347不锈钢、316不锈钢、310S不锈钢为序,凝固裂纹敏感性加强。说明不同成分的奥氏体不锈钢,凝固裂纹的敏感性也是不同的。表中 304不锈钢、321不锈钢、347不锈钢的敏感性相当且最小,310S不锈钢最强,316不锈钢居中。

由上述凝固裂纹产生的原因可知防止凝固裂纹的措施之一,即是要尽可能地减少母材、焊材中有害元素的含量。

奥氏体钢焊缝中存在少量δ铁素体(4%以上),对防止凝固裂纹有显著的效果,表2-1中304不锈钢、321不锈钢、347不锈钢的焊缝凝固裂纹敏感性较小,其主要原因就是即使是本身自熔焊缝中,焊后也会存在少量的δ铁素体的缘故。所以奥氏体不锈钢管的配套焊接材料常常在制造时即已考虑合金元素的含量匹配,使焊缝中形成符合要求的少量铁素体。铁素体的有利作用是对硫、磷、硅、铌等元素溶解度较大,能防止这些元素的偏析和形成低熔点共晶。焊缝中的铁素体数量是有控制的,过多的铁素体相使焊缝塑韧性降低。而且假如在焊后又经受热处理时,可能发生δ→σ+γ'的转变引起焊缝脆化,所以通常18-8、18-12-2等钢的相应焊材铁素体的含量控制在4%~12%之间。

另一方面在某些腐蚀环境,即使轻微的铁素体也可能引起严重的问题,例如在尿素、醋酸等介质中,焊缝中的铁素体会发生选择性腐蚀。纯奥氏体的焊缝金属,通过加入Mn、Mo、W、V、Ti可以改善其凝固裂纹敏感性,如尿素级不锈钢的焊材00Cr25Ni22Mn4Mo2N、00Cr18Ni15Mn5Mo2N 钢和耐硫酸、磷酸,有机酸抗孔蚀、应力腐蚀用的00Cr20Ni24Mo5Cu等焊缝金属虽然并不含有铁素体相,但因Mn、Mo含量较高,仍具有良好的抗热裂性能,焊接时不会产生凝固裂纹。Mn在焊缝金属中可与S结合生成高熔点的MnS从而防止S的偏析和产生低熔点共晶,而Mo、W可提高熔池的结晶温度,缩小结晶温度范围,V、Ti可以缩小脆性温度区间BTR(表2-1)。因此均对防止凝固裂纹起良好作用。

2. 热影响区(液化)裂纹

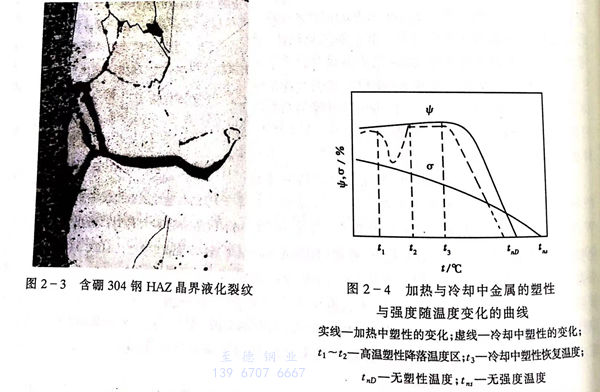

奥氏体不锈钢管焊接热影响区常常可见到紧邻熔合线处的热裂纹。这种裂纹与焊缝凝固裂纹形成的原因相同,是由于母材中奥氏体晶界残存着比基体熔点低的低熔点共晶薄膜,在焊接电弧加热中发生熔化,并在随后冷却中受收缩拉应力的作用而发生开裂。图2-3是含硼304钢热影响区的液化裂纹。在多层(多道)焊缝中也会遇到液化裂纹,这种情况往往是先焊的焊道中铁素体含量少或无铁素体而存在低熔点共晶薄膜,在随后的焊道的热影响下发生开裂。同样防止热影响区液化裂纹的主要对策是尽可能减少可生成低熔点共晶的有害元素和偏析程度。因此在选用钢材和焊材时,特别要注意有害元素的含,焊接时应采用小的线能量的焊接工艺和规范,防止热影响区过热,以及注意接头设计和焊接程序,尽可能减少焊接残余应力。

3. 高温低塑性裂纹

这种裂纹多数发生在单相奥氏体钢及合金的热影响区或多层焊缝中先一层(道)焊缝上,其产生的温度范围相当于再结晶温度,因此高温低塑性裂纹产生在温度比液化裂纹更低的热影响区。对于奥氏体钢,在低于固相线温度以下的加热过程和冷却过程,其塑性变化是不同的(见图2-4).在加热过程中,起初随温度升高,塑性(ψ值)略有增加,在达到温度t3时塑性开始降低。到达tnp时降至零。在冷却过程中,塑性开始恢复,当温度降至t3时已接近原来加热时的水平。但在t2~t1温度范围出现塑性降低。此时如果存在较大的收缩应变,就会引起裂纹。表2-1中DTR是用可调拘束裂纹试验测出的奥氏体不锈钢产生高温低塑性裂纹的温度。从表2-1的高温低塑性裂纹开始和终了温度及其范围可知,310、316钢分别在1200~840℃和1180~1050℃产生高温低塑性裂纹,其温度范围相应为350℃和130℃.而347、321、304三种钢,既未发现裂纹也没有测出产生裂纹的DTR温度,表明稳定型奥氏体钢具有较大的高温低塑性裂纹倾向。而亚稳奥氏体钢的敏感性较小,一般焊接过程中不会产生这种裂纹。

奥氏体钢及合金冷却过程中出现塑性降低和产生高温低塑性裂纹的机制相当复杂,简单说与热影响区在“再结晶温度”二次晶界的形成有关。二次晶界又与金属在高温下点阵缺陷(空位、位错)的运动和晶界迁移等扩散行为有关。因此凡是能提高“再结晶温度”和增加扩散激活能的因素都可以阻碍二次晶界的形成,从而降低高温低塑性裂纹的敏感性。焊缝中的铁素体可以有效阻止位错运动,使多层焊缝防止高温低塑性裂纹。合金元素Mo、W、Ta、Ti等可有效地增加多边化激活能,提高再结晶温度,在钢和焊缝中添加这些元素,都有利于防止高温低塑性裂纹。

奥氏体不锈钢管的裂纹问题,曾经是这类钢最担心的问题。因此也就成为奥氏体钢管工艺焊接性的指标。事实上,早期不锈钢管中,热裂纹是经常出现的,相当多的焊接结构存在隐患,是“带病”工作。随着对奥氏体钢管焊接裂纹的成因、不锈钢管及焊接材料中元素对裂纹的影响、焊缝中铁素体作用的研究以及新型焊接工艺的开发等,现在奥氏体不锈钢管的热裂纹,在实际焊接产品上已经很少发现,显著改进了焊接性,提高了焊接结构的安全程度,可以说奥氏体不锈钢管热裂纹已经有办法避免和清除。