双相不锈钢焊接的一般准则主要有以下几点:

1. 焊材的要求

焊材包括:①. 填充金属;②. 保护气体和背面保护气体。分述如下。

在焊态下使用的焊接结构,其焊缝金属与母材相比应是合金元素镍含量较高的。这是为了保证合适的铁素体和奥氏体的相比例。这一纯焊缝金属在焊态下,必须有这样的成分,即能在结晶后直接均匀地形成以奥氏体为主(30%~70%)的并含有铁素体的双相组织。当焊件可在1050~1100℃温度下退火时,应该选择与母材成分(Ni=5.5%~7.0%)相当的焊缝金属。在这种焊接工艺中,焊后占主要的铁素体基体转变形成了平衡的铁素体/奥氏体组织。

焊接双相不锈钢和超级双相不锈钢的焊材均是配套设计的(详见表2-13和表2-14)。手工焊用的涂药焊条既可以用钛型药皮焊条,也可以用碱性药皮焊条。碱性药皮的焊条对全位置的焊接更适宜一些,而钛型焊条工艺性优良,在几乎所有的实际应用中都可获得满意的效果。

采用填充焊丝和其他焊接方法(GTAW、GMAW、SAW)熔敷的焊缝金属与焊丝有类似的化学成分。

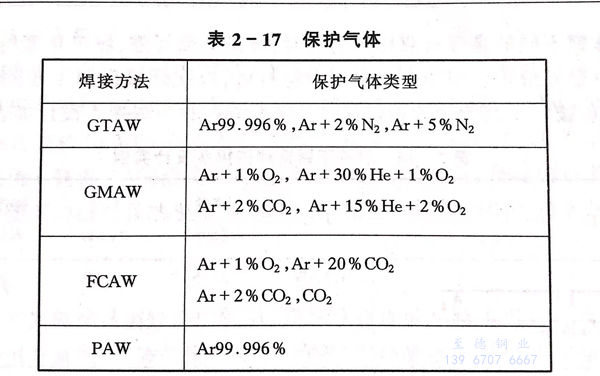

保护气体适用于各种气体保护焊方法(见表2-17)

背面保护气体用于单面焊的焊管内部气体保护,既可以用工业纯氩气,也可以用高纯度氩气(99.99%).在所有情况下,气体都应该干燥(PrEN439: 除CO2外,所有气体中水分最大不超过40 ppm,露点最高-50℃,CO2中的水分最大不超过200 ppm,露点最高为-35℃),应该采取各种措施避免水分浸入保护气体中。

保护气体和背面保护气体对焊缝金属的含氮量有影响。由于保护气体中氮气分压低,可能从焊缝熔池中扩散出氮气,从而使焊缝金属含氮量降低,最大可减少0.05%氮气。存在这种危险时,在保护气体和背面保护气体中必须加人5%氮气,以防止焊缝金属氮气损失。

2. 焊接方法选择

焊接方法根据焊件结构厚度及相关条件的经济性,可以采用下述焊接方法:①. 手工焊(SMAW); ②. 气体保护钨极电弧焊(GTAW); ③. 气体保护金属(熔化)极电弧焊(GMAW);④. 药芯焊丝电弧焊(FCAW); ⑤. 埋弧焊(SAW); ⑥. 等离子电弧焊(PAW)。

对于不锈钢管焊接,常用方法是采用GTAW作根部焊接,然后用其他不同的焊接方法完成接头焊接,如SMAW、GTAW或GMAW.中厚板的对接焊采用SMAW(MMA)、SAW或FCAW来完成。

对于铸件和其他结构件的修复焊接,通常选用SMAW(MMA),PAW 应用于薄断面构件的焊接和直管焊缝根部的焊接。

在焊件上均应该填加焊丝(条),包括焊根。如果不填加焊材进行焊接,则必须在焊后进行固溶处理。

3. 焊接热输入的确定

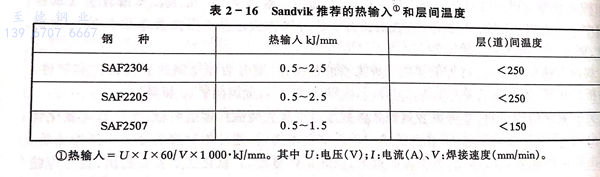

在母材和焊材确定之后,无论采取何种焊接方法,都必须严格控制焊接热输入。双相及超级双相不锈钢焊接接头的性能,很大程度上取决于采用的热输入。与奥氏体不锈钢相比,双相钢焊接时可承受较大的热输入,使焊后冷却过程、热影响区形成足够的奥氏体相,满足接头力学和耐蚀性的要求。但是热输过大,促进热影响区形成Cr2N、σ相等脆性相,降低塑韧性和耐蚀性,因此对于具体焊件上采用多大的热输入,应在焊件焊前参考表2-16推荐的热输入范围,根据结构的断面尺寸和焊接方法进行工艺试验或工艺评定,最终确定应使用的工艺参数,保证焊接接头的性能。

4. 接头设计

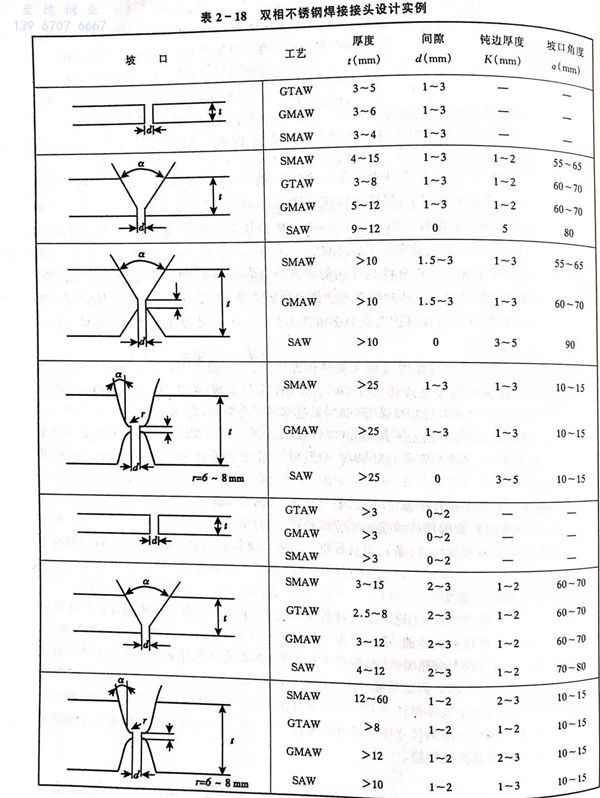

双相不锈钢的接头设计必须有助于完全焊透并避免在凝固的焊缝金属中存在未熔合的母材。与奥氏体钢不同的是焊接双相不锈钢时,坡口根部间隙、坡口角度均略大于奥氏体不锈钢。并且坡口最好采用切削加工而不用砂轮打磨,以使焊接区厚度或间隙均匀。必须打磨时,应特别注意坡口及其配合的均匀性。双相不锈钢的一些接头设计如表2-18所示。

5. 预热和层间温度

除了在大拘束度下可能引起高铁素体组织(焊缝、热影响区)开裂(氢致裂纹)之外,双相不锈钢和超级双相不锈钢不需要预热。对于大拘束度焊件推荐预热到150℃.对于23%Cr无Mo双相不锈钢和22%Cr双相不锈钢,层间温度不应该超过200℃.对25%Cr双相不锈钢和超级双相不锈钢,层间温度不应超过150℃,为了获得最佳的焊缝金属性能,超级双相不锈钢推荐使用的最高预热温度为100℃.在采用焊后固溶处理的情况下,不要求限制层间温度。

6. 焊后处理

双相不锈钢不需要焊后消除应力处理,且进行这样的热处理可能是有害的。因为它可使双相不锈钢析出金属间相,降低韧性和耐蚀性。但如果由于焊件高应变状态或存在导致耐腐蚀性降低和塑性降低的有害相变,使焊件质量降低,这样的焊件通常应该进行固溶处理。23%Cr无Mo双相不锈钢和22%Cr双相不锈钢应该在1050~1100℃的温度下进行热处理。而25%Cr双相不锈钢和超级双相不锈钢要求处理温度为1070~1120℃。当匹配的焊缝金属化学成分(Ni=8%~10%)高于焊件化学成分时,应该选择给定的温度上限。加热应该尽可能地快,固溶退火之后立即进行水淬。最有效的加热方法是感应加热。保温时间应该是5~30min,应该足以恢复相平衡,包括金属间相(特别是σ和X相)的溶解。

7. 清理和钝化

焊前、焊后的表面清理及焊缝附近的酸洗钝化处理可采用标准不锈钢的清理作业。