由于双相不锈钢以δ+γ两相存在,其焊接热裂倾向很小,焊前不需预热,焊后不需进行热处理。尽管双相不锈钢的焊接性很好,但也不能全部套用奥氏体不锈钢的焊接工艺。双相不锈钢的高耐蚀性和力学性能除受化学成分的影响外,主要取决于其合理的δ相和γ相之比。因此,能否保持合理的相组成比例,尤其是维持焊接热影响区必要的γ相数量是焊接双相不锈钢的关键。一般认为,双相不锈钢的最佳相比例是50%/50%,正常情况下焊缝金属含25%~65%铁素体。

所有常用的焊接方法(如焊条电弧焊、钨极氩弧焊、熔化极气体保护焊、埋弧焊等)都可用于双相不锈钢焊接。电子束焊只能用于焊接含氮量高的双相不锈钢,因为在这种焊接过程中奥氏体化元素氮的损失无法通过填充金属进行补充,会引起焊缝金属中γ相的严重不足而使组织性能恶化。通常情况下应该避免不加填充材料的电子束焊。

焊条电弧焊灵活方便,并可以实现全位置焊接,是焊接双相不锈钢的常用方法。钨极氩弧焊焊接质量优良,广泛用于管道的封底焊缝及薄壁管道的焊接。无填充材料的钨极氩弧焊只适用于含氮量高的双相不锈钢(氮含量为0.4%),当焊接含氮量较低的双相不锈钢时,为了解决δ相含量较高的问题,可采用Ar+N2的混合气体代替纯Ar作为保护气体。

对于厚板,也可采用实心焊丝或药芯焊丝的气体保护焊。实心焊丝气体保护焊采用的保护气体可以是氩气+2%氧气,也可用氩气+(20%~30%)氦气+最多1%氧气(或最多加2%二氧化碳),如70%氩气+29.5%氦气+0.5%二氧化碳混合气体。药芯焊丝气体保护焊可以采用氩气+20%二氧化碳或100%二氧化碳作保护气体。

埋弧焊可以提高焊接生产率,通常使用直径2.4~4.0毫米双相不锈钢焊丝,配碱性焊剂,开V形或X形坡口,热输入最多不超过30千焦/厘米。单面埋弧焊时,可采用手工焊进行根部封底。

现在国内外已研制出适应于各种双相不锈钢的焊接材料,其特点是焊缝金属组织为奥氏体占优势的铁素体奥氏体双相组织,为了保证焊缝中奥氏体含量,通常是提高镍和氮的含量,即提高2%~4%的镍当量。例如,2205双相不锈钢含镍5%左右,而配套的E2209焊条,其熔敷金属中镍含量则为9%左右。

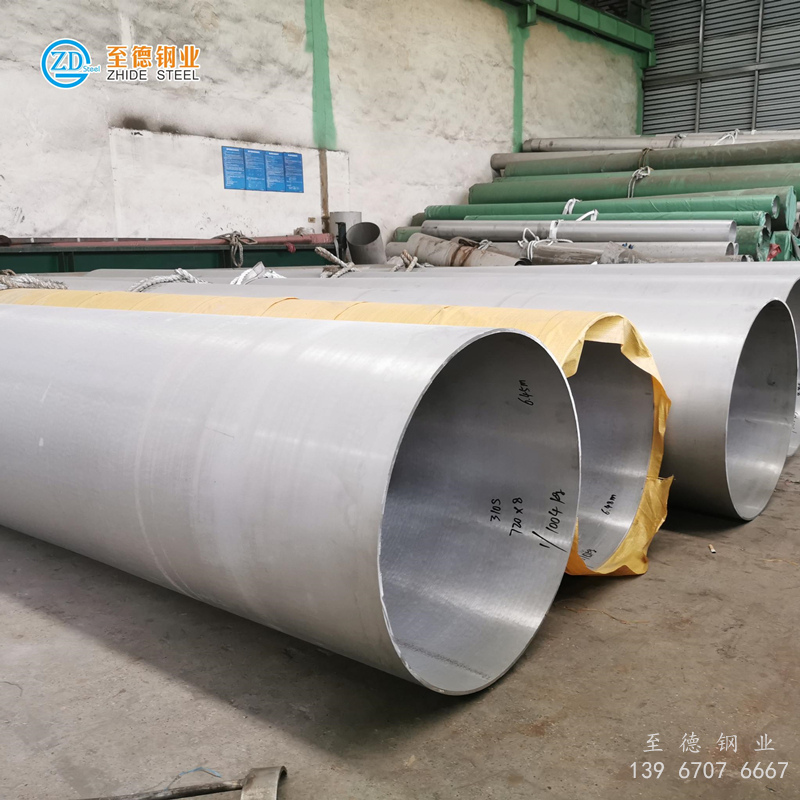

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。