双相不锈钢(A-F型)的焊接要遵守一定的焊接工艺,关键的一点是要有适宜的冷却速度。冷却速度过快,会在焊接热影响区产生过多的铁素体;冷却速度过慢,会在热影响区形成过多粗大的品粒及析出氨化铬等析出物。应在焊接材料的选择及焊接方法和焊接条件的配合上,使得焊缝金属中的δ铁素体含量达到30%~40%,否则,也应使其焊缝金属及焊接热影响区的δ铁素体含量在70%以下,否则易产生冷裂纹。

焊接含氮的双相不锈钢的要点如下:

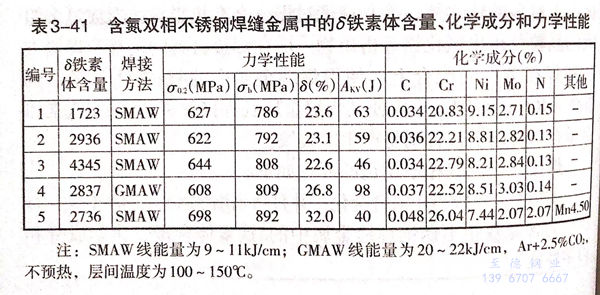

①. 填充金属应当用氨合金化,并且适当增加Ni的含量(表3-41所示为含氨双相不锈钢焊缝金属中的δ铁素体含量、化学成分和力学性能。)

②. 焊接时,焊缝金属和焊接热影响区过热区的冷却时间不能太短。应根据板厚选择合适的焊接线能量,厚板的线能量应大些,薄板的焊接线能量应小些。

③. 不加填充金属的焊接应予以避免,因为焊缝金属中易产生高δ铁素体含量。

④. 如果焊接热影响区较窄,而且晶粒细小,δ铁素体含量也不高,其抗腐蚀性及韧性应当较好。

⑤. 应当使富Ni的填充金属与低Ni的母材的熔合比小,以避免金属Ni含量过低,δ铁素体含量太高,熔合比应以低于35%为好。

⑥. 焊接材料要按规定烘干和保存。

⑦. 要避免焊缝金属扩散氢含量过高,以免诱发裂纹。

⑧. 一般不需要预热,对厚大件可预热到100~150℃.

⑨. 厚度小于12mm的焊件,层间温度不能大于150℃;厚度大于12mm的焊件,层间温度不能大于180℃.

⑩. 焊件一般不需要固溶退火。

⑪. 应在焊接过程中检测铁素体含量,以便控制。

⑫. 不可在母材或焊缝金属上引弧。因为引弧区冷却速度太快,易导致引弧区铁素体含量太高,易超过80%.易导致引弧区抗腐蚀性降低。

⑬. 非合金钢或低合金钢与双相不锈钢焊接可采用双相不锈钢填充金属。奥氏体钢与双相不锈钢焊接也可采用双相不锈钢的填充金属。