双相不锈钢具有良好的焊接性,选用合适的焊接材料不会发生焊接热裂纹和冷裂纹。焊接接头力学性能也令人满意,除了焊接接头具有良好的耐应力腐蚀能力外,其耐点蚀性能和耐缝隙腐蚀能力也均优于奥氏体不锈钢焊接接头,抗晶间腐蚀能力比奥氏体不锈钢稍有逊色。但是,焊接接头近缝区受到焊接热循环的影响,其过热区段的铁素体晶粒不可避免地会粗大,从而将降低该区段的耐蚀性。对此,应从焊接工艺方面采取改善措施。

双相不锈钢优良性能的本质在于其化学成分和金相组织,其两相的比例及分布状态是决定其性能的最基本因素。

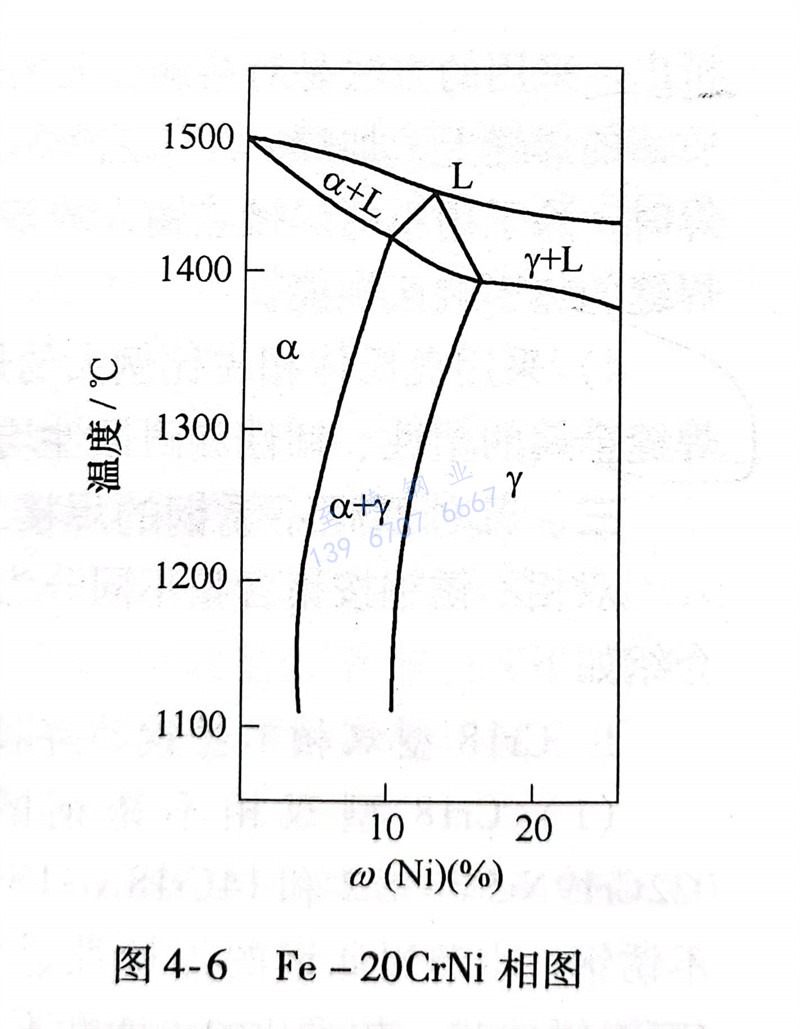

奥氏体型不锈钢或铁素体型不锈钢经受热循环时,通常没有激烈的组织变化,只是有可能析出少许的第二相,如碳化物、氮化物或σ相等,在某些非稳定奥氏体钢中有可能出现百分之几的铁素体相。奥氏体-铁素体双相不锈钢则不同,如图4-6所示的相图表明,在1000℃以下平衡相比例为50/50左右的双相不锈钢,随着温度的升高,奥氏体逐步减少而铁素体则逐步增多,被加热到1350℃以上至固相线温度区间,其平衡组织的体积分数转变为100%的铁素体。

1. 焊缝的成分和组织

从图4-6中可知,由于金属熔化后结晶所生成的金相组织通常是体积分数为100%的铁素体,而且随后的冷却过程中,来不及发生奥氏体的析出。所以,即使是在大大降低焊缝的冷却速度(暂不说这将对热影响性能产生不利影响),奥氏体相的份额也不能增大多少,根本无法解决铁素体占绝对优势的问题。这样的焊缝金属不仅耐蚀性低下,而且塑性也不良。这一现象在焊接其他牌号的双相不锈钢时,也会不同程度的出现。

总之,相比例是决定双相不锈钢性能的至关重要的因素。为了得到相组成比例较为理想的焊缝金属,要采取以下措施:

①. 增加焊缝金属中奥氏体化合金元素。例如,用氮对焊缝金属合金化,或将其成分中镍质量分数提高到10%左右。这样就可能获得奥氏体体积分数不少于30%~40%的焊缝金属。

②. 通过焊接工艺(例如小的热输入)来获取比较细小的、比较均匀的两相混合组织,有利于提高焊缝的多方面性能。

焊缝金属受到随后焊道的热影响,其中的二次转变奥氏体含量有所上升。因此,有时可以利用“退火”焊缝来改善焊缝性能,例如,在薄板焊缝的背面加“退火”焊缝来改善正面焊缝的性能。但焊后需要将“退火”焊缝打磨掉,这种办法则由于费工时,只有在特殊情况下才被采用。

2. 精热影唱想入米取的工艺措施

在焊接过程中,由于焊接加热的快速性和短暂性,铁素体+奥氏体转变成铁素体的相变并不能完成。在焊缝金属组织中尚存有相当数量的奥氏体,金属就开始了降温。待降温到某平衡温度以下,金属组织又会发生逆转变即铁素体转为二次奥氏体。同样由于热循环的短暂,再加之此时温度已降得较低,该逆转变为二次奥氏体的数量也不会很多,因此该区中的铁素体份额占得较大而奥氏体份额较少。而且,此时的两相组织状态已大大不同于原先的排列。原先轧制状态下成条带状的同奥氏体混存的铁素体,向等轴状结晶发展、长大;而原来呈条带状的奥氏体走向消失,冷却过程中从铁素体中转变出来的二次奥氏体则呈杂乱的竹叶状在铁素体晶间和晶内先后出现。所以说在焊接热影响区段的组织劣化不仅表现为相比例失调,而且还失去了最有利于阻碍应力腐蚀裂纹扩展的两相分布状况-两相呈条带叠置状。应当注意,一旦形成了粗大的等轴晶,就很难通过热处理或其他措施予以恢复。

为了使焊接接头热影响区各项性能指标与其他部位相同,可采取下列措施:

a. 一定要用尽量小的热输大施焊。一旦由于过热会导致形成大晶粒铁素体,就很难保持或恢复双相不锈钢的优良性能。

b. 为使焊接接头的热影响区的相比例与母材相当,可对焊接接头通过固溶处理来实现,但费工、费时,还消耗大量能源以及引起结构变形等问题,很难达到理想的效果。

c. 通过对焊接接头进行再一次的焊接热循环,使焊接热影响区的奥氏体相进一步析出,增加奥氏体金属相数量且能细化铁素体晶粒,减少碳化物和氮化物从晶内和晶界析出。采用的方法是对接触介质的焊缝先进行施焊。对于单道焊缝,则在非接触工作介质面的焊缝上,加焊一层工艺焊缝,若焊缝的余高超标时,应修磨焊缝高度;对于多层焊时,除了用小的焊接热输入的多层多道焊外,必要时也可以增加工艺焊缝来改善工作焊缝的热影响区性能。

d. 采用奥氏体相占比例大的焊接材料,来提高焊缝金属中奥氏体的比例,对提高焊缝金属的塑性、韧性和耐蚀性均是有益的。