美国不锈钢管厂家成立于1910年,当时共有2套无缝轧管机,由曼氏穿孔机、联合穿轧机、再加热炉和精整机组组成。1913年增设张力减径机,从而在1916~1920年这5年内生产冷拔不锈管坯而获利甚丰,1920年开始改造,1923年聘用了Foren工程师,1931年接受了Foren建议开始制造并制成21机架轧管机,1932年投人试生产到1933年正式生产运行,1936年又对冷拔车间进行改造,1940年后转向专业生产无缝不锈钢管。

福伦(Foren)轧机是连续轧管机发展过程中的一个重要的中间轧机,是在美国进行正式生产的第一台连续轧管机,机架X形,长芯棒插人穿孔坯与管子一起通过全部机架,即将穿孔延伸成管子。福伦轧管机共有21个机架,由可变速的电机单驱动,按原设计,延伸率可高达7。

对连轧管机的发展来说,福伦轧机的意义在于:采用直流电机单独传动以代替组传动,为连轧管机的进一步发展奠定了新的基础,由此连轧管机进入了一个新阶段,人们把福伦轧机称为第二代连轧管机。

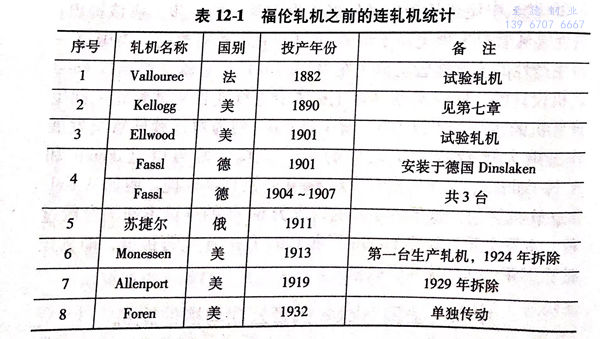

从连轧管机发展的全过程来看,福伦轧机是美国的第4台连轧管机,世界范围内的第11台轧管机,可参见表12-1所示。

1. Gary 不锈钢管厂连轧管机组

第二次世界大战后,Gary 不锈钢管厂的无缝钢管生产设备一直闲置不用。后来该厂利用停产这一时机,对1套轧管机组进行了改造,安装了连轧管机,并配以新的张力减径机,这一新机组采用了和Lorain钢管厂进行试验的相同机组的许多新工艺。在平面布置上也包括了三辊轧管机。根据当时的报告,张力减径机尚未以全效率轧管,但已表明了它是能以低成本生产质量好的管子的机组,配置这一机组或类似机组是生产小口径热轧无缝钢管的最佳工艺。以全效率运行时,从张减机轧出的速度可达549m/min.Gary 厂连轧管机组于1950年1月投产,和三辊轧机并联布置,生产外径为25~89mm的钢管,薄壁管长度为13.7m,厚壁管长度为7.6m,机组中所设的穿孔机是一般的曼内斯曼穿孔机,根据所轧钢管规格的不同,穿孔坯可以送到连轧轧管机上,也可以送到三辊轧管机上进行轧制。连轧管机为8机架,脱棒后的管子经加热送张力减径机减径,张力减径后的钢管经冷床冷却,然后用多台冷锯锯成定尺长度,并送去进行成品精整。

2. Lorain 不锈钢管厂连轧管机组

近代连续轧管技术的发展是从1949年美国Lorain不锈钢管厂连轧管机投产开始的,Lorain 厂的连管机组采用ф140mm规格的圆管坯来生产ф51~102mm的水煤气管、油管和锅炉管,生产能力为1.8万V月。管坯经加热、定心后去穿孔机,穿孔机由1台3310kW,225r/min,13800V的同步电动机传动,减速机的速比为2.25,轧辊直径为1070mm,辊身长610mm,喂入角固定为10°,轧辊线速度约5.63m/s.ф146mm 穿孔坯出口速度为0.915m/s.穿孔过程完毕后,顶杆从穿孔坯中抽出,随即穿孔坯被拔出,滚到定位辊道上,在这里穿孔坯被移送到与连轧管机入口端相距一定距离为止。此时,穿孔坯被拔到穿芯棒辊道上,在此1根约19.2m长的经过涂油的芯棒插入穿孔坯,然后开始连轧过程,芯棒用低合金钢制造,每根芯棒可用2000~2500次,然后重车后再用。

连续轧管机为9机架,机架中心距为1120mm.每个机架装有两个直径为660mm、辊身长228mm的轧辊,总容量为6250kW,由变流机组供电。

在连续轧管机上,穿孔坯在芯棒上进行轧制;头两个机架对穿孔坯减径,使其内表面同芯棒相接触,在第34机架中得到较大的减壁量;在第5、6机架中,管壁继续减薄,但减壁量微小些;第7、8机架是辗光机架;而第9机架则将椭圆形的毛管轧圆以便脱棒。

从连续轧管轧中轧出来以后,带芯棒的钢管被横移到脱棒机上。脱棒机的辊道是传动的,它可以将钢管往回送,直到芯棒的尾端被脱棒机的卡爪卡住,将芯棒抽出来,抽出来的芯棒经辊道和台架返回连轧管机前进行冷却、涂油以便再使用。钢管经再加热后送到12架定径机或12架减径机,轧制成热轧成品管。

美国不锈钢管厂家的张力减径机为二辊式,12机架,机架中心距为368mm,每个机架由1台147kW,850~1700r/min的直流电机传动,轧辊直径为355mm,辊身长度为178mm,轧辊材质为合金铸铁,下辊不可调。张力减径机的出口速度为3.7~7.4m/s,每架的减径量为10%~12%,减壁量可达20%.由于张减时可以控制壁厚,所以用一种直径的管子就可以得到多种尺寸的成品不锈钢管,减径后钢管外径范围为50.8~76.2mm,最大长度可达43.3m。