假如以曼氏兄弟取得第一个关于周期轧管工艺专利(DRP58762)的日子,即1891年2月24日作为发明周期轧管工艺的日子,那么1991年正好是一百周年纪念,当然国际不锈钢管材学会(International Tube Association ITA)定于1991年6月在芝加哥召开国际不锈钢管会议并举办钢管博览会,并不一定与发明周期轧管工艺有关,因为ITA每两年举办一次不锈钢管博览会,同时召开钢管会议,由来已久成惯例了,并在“Tube”一字后加国名和年份作为标志。

一、Tube America 91 简介

国际不锈钢管材学会(ITA)于1991年6月16日到6月19日在美国芝加哥市举办了全美1991年不锈钢管博览会 三比同时召开了钢管学术会议,ITA将这两项活动统称为“Tube America 91”。在Tube Ameica 91钢管学术会上发表了26篇论文,它们比较清楚地勾画出了不锈钢管生产技术的新进展。

对于无缝不锈钢管生产工艺技术的发展来说,20世纪的最后十年是关键的年份,由于新的两套全浮动的芯棒连轧管机组的投产,这种轧机的发展获得了新的动力,限动芯棒连轧管工艺开始向MINI-MPM方向发展,CPS轧管试验尚在进行中,结果如何尚未见分晓,在张力减径工艺方面出现了混合传动的新概念和轧机自动控制,探伤技术和检测技术也有了新进展,在这样一个时刻召开了钢管学术盛会,所以芝加哥市市长宣称1991年6月18日为“Tube America Day”。

二、Tube America 91的新提示

1. TOSA不锈钢管厂的CPS工艺

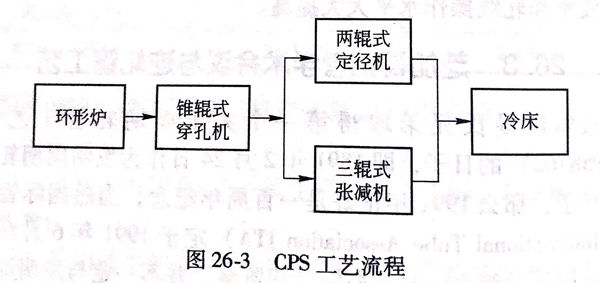

该厂采用CPS工艺,其流程如图26-3所示。

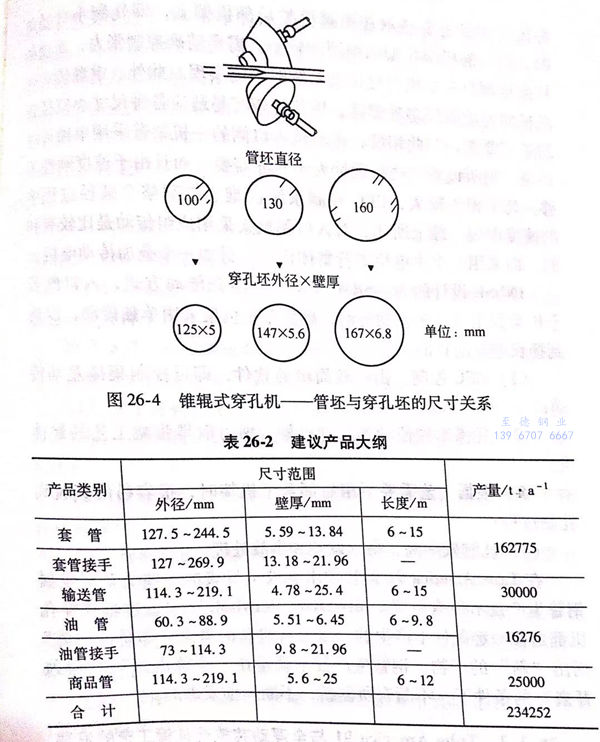

环形炉的加热能力为30t/h;穿孔坯外径114~185mm,最长为1m;定径后不锈钢管的外径101.6~179.8mm,最长为10m;张力减径机可生产外径为33.4~101.6mm,最长为40m的钢管,冷床宽20m.图26-4示出的TOSA不锈钢管厂锥辊式穿孔机的D/S值可达25~27.5,伸长率 λ=4.17~5.5。

2. MINI-MPM 轧管工艺

MINI-MPM轧管工艺的基本参数如表26-2所示。

3. 混合传动的张力减径机(MD-SRM)

意大利因西公司(INNSE)设计制造了一台新颖的张力减径机,其新颖之处在于传动系统。该传动系统由两个相互独立的传动机构组成,处于人口侧的一组机架的传动方式为双电机差动传动;处于出口侧的一组机架为电机单独传动。事实上,单独传动系统的优点主要显示在张减机的后部机架上,即轧制小口径不锈钢管时,因后部机架孔型的椭圆度较小,需要精确控制张力,而这种精确控制只有采用单独传动系统时才能实现。此外,单独传动张减机的速度曲线多种多样,因此比较容易适应各种尺寸小口径不锈钢管的速度要求。与此相反,张减机入口侧的一机架若采用单独传动系统,则所设置的功率远远大于实际需要,而且由于速度刚性不够,切头损失较大,CEC控制系统也难于控制整个减径过程中的速度曲线。综上所述,对入口侧机架采用成组传动是比较有利的,即采用一个主电机进行集体传动,另加一个叠加传动电机。

INNSE 设计的 MD-SRM所采用的混合传动方式,入口侧若干机架采用双电机差动传动,后部若干机架采用单独传动,以达到扬长避短的目的。

a. CEC控制,由一较简单的软件,即可控制集体差动传动;

b. 凭借单独传动的后部机架,即可取得张减工艺的最佳化;

c. 根据工艺需要不用后部若干机架时,很容易使其脱离轧制过程;

d. 轧制效率高,易于调整和事故处理。

在Tube America 91 不锈钢管学术会议上发表的一些文章对发展钢管生产技术很有意义。MD-SRW、MINI-MPM 以及锥辊式穿孔机都是在一定条件下产生的,虽没有崭新的概念,却是推“陈”而出“新”的产物。钢管生产技术就是在“推陈出新”、“继往开来”的条件下,不断有所创新,不断向前发展的。

三、Tube America 91 与全浮动芯棒连轧管工艺的发展

在Tube America 91会上发表的“中国的连轧管厂”一文,全面地反映了全浮动的芯棒连轧管工艺的新进展,其要点如下:

a. RK2和宝钢不锈钢管连轧管厂

自从 Lorain 厂和 Gary 厂两台全浮动芯棒连轧管机组投产,这种工艺又经过了20多年的发展,所产钢管质量提高,产能明显提高,可以说RK2和宝钢连轧管厂是这种工艺发展完美的标志,以下各方面则是其发展的成果。

1. 先进的直流传动为高速连轧提供了基础条件;

2. 竹节控制和CEC控制明显地提高了产品质量和收得率;

3. 先进的穿孔机和张减机设备设计实现了轧制技术的进步;

4. 在张减工艺和传动技术方面取得了成果,使连轧管厂可以生产450多种规格的成品管;

5. 计算机过程控制、无损探伤和精整作业区的连续布等进一步发挥了连轧管厂的技术先进性。

b. 对宝钢不锈钢管连轧管厂的7点评述

1. 由于穿孔机采用了狄赛尔导盘再加上较高的轧制速度和线外脱(顶)杆,因此能以4根/min的速度生产11m长的穿孔坯;

2. 设置了空心坯减径机从而减少了管坯规格,改善了穿孔坯质量;

3. 连轧管机的优越性:轧出速度高(7.87m/s),荒管长达33m,并采用“竹节”控制,提高了管子质量和收得率;

4. 张减机轧出速度高达16m/s,采用CEC控制以减少切头损失,工艺技术上的优越性表现在以两种尺寸的管坯就能轧出450种规格的管子;

5. 采用分块式加连接辊道的精整区布置以达到年处理量1300万根管子的指标;

6. 油井管加工区使用了多种无损探伤设备、摩擦对焊机和液压操作的加厚机;

7. 15套探伤对成品管质量起到了保证作用。

c. 轧制工艺的进一步发展

从轧制工艺的角度来看,对FFM轧制技术的进一步发展,以下两点形成了限制,即:

1. 由于芯棒的长度最长为30m,因此热轧荒管长度不得长于35m;

2. 成品管外径最大为7英寸,超过此极限值,芯棒重量太重,金属流动的不均匀性程度加剧,生产无法进行。为了超越以上限制,连轧管工艺势必要向限动芯棒工艺发展。

四、结语

Tube America 91 还发表了两篇强调不锈钢管生产工艺管理的文章即:

1. 加强“综合质量管理”以满足21世纪不锈钢管工业的需要,其主要内容为工艺过程的统计管理(简称SPC);

2. JIT计算机管理系统,包括在线生产计划及管理系统,选择确定工艺参数,生产过程的安排与产能计算;生产指令的下达及过程控制,生产现场监控系统。

北京科技大学“关于全浮动芯棒连轧管机组壁厚精度的研究”的报告(2008年4月)称:在连轧管机上采用竹节控制技术,在张减机上采用CEC控制技术,不锈钢管的精度有了显著的改善,精度的改善和其他机组不能及的高产能,使全浮动芯棒连轧管工艺再次受到了人们的关注。