挤压作为一种压力加工的方法,早在1797年就被用来挤压铝管;1894年英国人 Alexnder Diok开始用冷挤压法生产锡、铅、黄铜以及铜合金产品;1899年,俄国人首先用热挤压法生产较难熔的金属和合金棒材;1924年英国用热挤压法挤压出管子;1925年,法国开始用热挤压法试制黑色金属产品。通过以上实践证明了一点,黑色金属和有色金属一样可以用热挤压法来生产各种产品。于是,在1928年德国建成了世界上第一台机械挤压机,用来成批生产碳素钢管。

但是,由于过去钢挤压试验都是利用低速的有色金属挤压机来进行的,因此当时并没有进行过任何关于钢挤压特性和方法的试验研究。对钢挤压时的工模具设计和润滑剂的选择以及挤压坯料的加热,都是利用有色金属挤压工艺范围内已有的经验。试验结果表明,这是不行的。因为由于挤压速度很低,润滑剂的选择和工模具形状的设计不合适,以及坯料无氧化加热的可操作性和经济性的问题还没有解决,所以不能保证挤压时合适的金属流动条件,以致在挤压过程中坯料很快被冷却,相反工具很快被加热,导致挤压过程无法进行。由于当时钢挤压时有以下四个基本工艺和装备上的条件尚不具备,致使用挤压法来生产黑色金属产品并没有投入工业性生产。这四个条件是:(1)高使用寿命的工模具材料;(2)坯料的无氧化加热;(3)适当的工艺润滑剂;(4)高的挤压速度。

与此同时,德国的一个钢厂和一个有色金属半成品工厂合作进行了钢挤压试验,在原理上证实了钢挤压的可行性。直至20世纪40年代,高参数的蒸汽透平制造业、燃气透平制造业、仪器仪表制造业以及机器制造业中某些领域的快速发展,都必须使用具有高耐热强度、耐酸、高电磁性和其他特殊性能的高合金钢和难熔合金制造的零件。而当耐热强度或其他物理化学性能提高时,许多材料的工艺塑性会明显地下降,使一个很有使用价值的材料在流动状态下,塑性指标降低到甚至不能用轧制或自由锻的方法进行加工。因此,在当时,对一些不锈钢、镍基合金等材料的无缝钢管产品,虽然用轧制法生产有很大的困难,但也只能用轧制和自由锻的方法生产,导致这类产品生产的经济性和可能性大大降低。对高性能、低塑性、难变形材料产品的实际需求,促进了对高合金钢和各种特殊材料热挤压过程的研究。

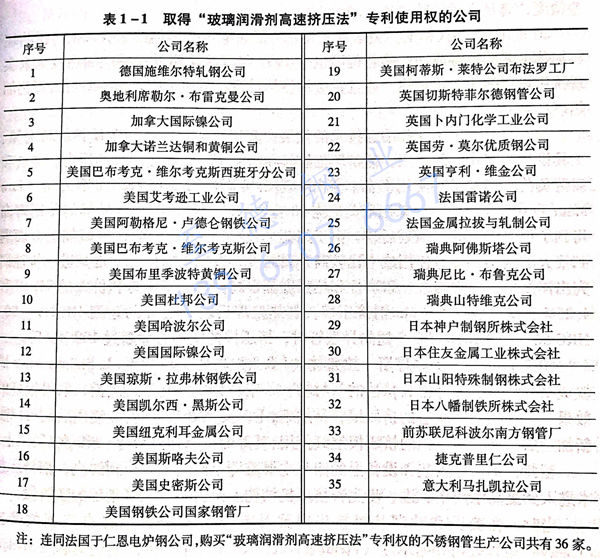

1941年,法国的塞菲拉克( CEFILAC)公司(原金属拉拔与轧制公司)的技术经理J.赛茹尔内(J. Sejournet)在于仁恩( Ugine)电炉钢公司的协助下成功研制出玻璃润滑剂,奠定了钢挤压工艺及设备迅速发展的基础。同年,“玻璃润滑剂高速挤压法”专利许可证颁发给 J. Sejournet后,很快被美国、英国、西班牙、奥地利、日本、瑞典和其他国家所购买(表1-1)。

1945年,玻璃润滑剂开始用于工业性生产。当时一些长期使用的用来生产铜和黄铜产品旧式有色金属挤压机,在结构、挤压速度和加热工艺方面都已不能适应钢挤压的特殊要求。因此,在挤压钢时,这些挤压机大部分被拆除,同时被现代钢挤压机替代。当时对所设计的挤压机和辅助设备的结构提出了以下三点要求:

1. 在生产绝对可靠的条件下,具有高的工作速度。要求挤压速度为300~400m,空程速度为650mm/s。这样,生产的间隙时间从110s减少到25~30秒。

2. 设计要求纯挤压时间为2~3秒。这是因为考虑到当时液压系统的管和阀门的费用比较高,再进一步减少纯挤压时间就没有什么益处了。但是,仍需调在这方面要继续努力。因为挤压坯料与挤压筒和挤压模的接触时间缩短可使工模具的使用寿命提高,并且检查和更换工模具的工作量也可以减轻,使挤压机的生产效率提高,同时使产品的生产成本降低。

3. 挤压机的结构强度和装配精度要求比有色金属挤压的要求高。这是因为钢挤压时的挤压力相对比有色金属挤压时大得多,这样可确保挤压钢管壁厚公差精度,满足当时特殊产品生产的需要。

20世纪50年代初期,美国首先开始将低频电感应加热技术引入钢挤压的料加热工艺并获得成功;接着英国也于1957年开始采用低频感应加热技术来实现挤压坯料的无氧化加热,并且感应加热炉被设计成单炉座,每小时可无氧化加热坏料40吨。

与此同时,由于特殊冶金技术的发展,其研究成果在挤压工模具材料选择工具设计和制作中的应用,使挤压工模具在高温下能够承受更大的压力、冲击和疲劳负荷,提高了其使用寿命。例如,当时英国的劳芳·莫尔优质钢公司(Low Mour Fine steel Ltd.),采用尼莫尼克90合金挤压模挤压时,其模具的使用寿命得到了很大的提高。但是后来,由于尼莫尼克90合金挤压模在机械加工方面遇到很大的困难,并且使用成本比较高,因而没有被推广使用。于是又进一步地研究出淬硬性、抗热裂性、耐磨性和热强度都很高,且加工容易和价廉的9%W和4.25W-Cr-Co-V-Mo钢挤压模,其热处理后的硬度分别达到HRC49-50HRC56。用于挤压有8个翅的异型管时,挤压模的使用寿命超过100次/只。

50年代后期,美国琼斯·拉弗林(J&L)挤压工厂的W. L. Steinbrenner试验成功一种具有良好模具特性的新材料钼合金用于制作挤压模,取得很好的效果。采用钼合金制造的挤压模容易加工,不需要热处理,并且在使用后还可以重新加工成尺寸较小一档的挤压模继续使用,其寿命可以达到200-300次/只以上。

至此,钢挤压工艺和设备上的四个主要难题已经基本上得到解决,钢挤压术进入到提高生产率、进一步完善挤压机结构、改善技术经济指标的新阶段。

当时,在美国和欧洲从事挤压机设计和制造的公司主要有英国的劳威Loewy工程公司和菲尔汀( Fielding)工厂设计公司,德国的施劳曼(se mam)公司和美国的皮尔太克( Buried)公司。他们采用最新科技,大量设计制造卧式液压挤压机,在将近20年的时间内使挤压机的数量增加了9倍。其中液压挤压机的总能力增加了800%,机械挤压机的总能力增加了250%,并且还量制造了4000~6000吨的管型材挤压机。仅劳威工程公司一家就供应了197台挤压机,其中164台用于有色金属,33台用于钢挤压。

1951年,世界上第一个采用玻璃润滑剂高速挤压法生产不锈钢管的工业性生产车间在美国的 Babcock& Wilcox公司建成投产。此后的10~20年内,国外几乎所有的不锈钢管生产大公司都逐渐以挤压法取代了其他生产不锈钢无缝管的方法,使热挤压工艺成为不锈钢无缝钢管不可缺少的生产手段。

20世纪60年代初,钢的热挤压技术已经发展到一个相当高的水平。由于设计和机械制造技术的进步,挤压机的结构和装备不断完善:采用了更为合理的4张力柱式框架结构;带预应力的张力柱固定螺帽;带预应力装配的多层结构挤压筒;旋转式双挤压筒和双穿孔筒;旋转式或抽屉式模架;挤压筒的自动清理和冷却;挤压垫的自动分离和自动传输;挤压机几乎都配备有一个高压蓄势器系统采用具有多级不同压力组合的多缸结构。例如,当时在新建投产的一系列3000吨钢管和型钢挤压机上,不再采用一个单独的3000吨水压缸(只能用减小蓄势器中的压力的办法来变换挤压机的压力等级),而是改为采用一种可以在500~3000吨范围内按照6个相同等级来变换压力的挤压机。在这种情况下,坯料的直径可以从125mm增大到350mm,长度可以由150mm增长到1000mm,使一台挤压机的应用范围扩大了很多,并且提高了挤压机的生产效率。

当时,大量采用的是3000~5000吨卧式水压挤压机。与此同时,美国还建成台1200吨的大型卧式挤压机,其中3台用于挤压铝合金,3台用于挤压钢管、型钢和难熔金属及合金。当时在各种型号和吨位的卧式挤压机上,其最佳的工艺技术单项指标可达到如下水平:钢挤压时的最大挤压比达到70以上,而从理论上和实验上可以达到200;挤压速度提高到300~400mm/s;挤压杆的空程速度可以达到600-700mm/s;挤压的周期时间缩短到20秒;挤压机的挤压次数达到140次/小时。

当时还普遍采用工频感应加热炉和再加热炉,以及带保护气体的环形加热炉等坯料无氧化加热设备。当时已有128台以上的感应加热炉和再加热炉在世界各国的挤压车间运行,单台的最大加热能力达到40吨/小时。

同时采用合金钢、高合金钢、高温合金难熔金属、金属陶瓷、硬质合金等材料来制作挤压机和穿孔机的工模具,使一些挤压工模具的极限强度达到2360MPa。

20世纪60年代末期,世界各国已拥有135台以上挤压钢和镍及其合金的挤压机在运转,其中85%~90%的挤压机用于生产钢管,10%~15%的挤压机用于生产型钢。一时挤压机成为“最灵活的轧管机”,并且还推出挤压机和张力减径机联合使用的挤压钢管生产线,用来大批量生产碳素钢、低合金钢、不锈钢和耐热钢等钢管。

表1-2为国外部分国家和公司的挤压机,表1-3为中国的部分钢管型材挤压机。表1-4为国外一些钢挤压机的主要性能,表1-5为美国部分钢挤压的主要参数。

采用3000~4000吨挤压机配置16~24机架张力减径机,张力减径机进口钢管的直径为73~170mm,生产的成品管的最小直径为20-30mm,最小壁厚为2~3mm。一般进张力减径机钢管的长度为10~20m。如果采用连铸坯生产碳素钢和低合金钢管,挤压钢管的坯重还要增大。通过张力减径机后的成品管长度可以达到25~35m,张力减径的出口速度最大可以达到4~6m/s,年产量在10万吨以上。

从当时的发展情况来看,挤压机与张力减径机配合使用时,具有以下几方面的优势:

1. 提高了挤压机的产量

1台3000吨挤压机,如果是单机生产碳素钢管年产量在5万~6万吨左右,而采用与张力减径机联合组成生产线时,使其年产量可提高至10万吨以上。

2. 扩大了挤压机组生产钢管的规格范围

一般1台3000吨压机生产钢管的最小规格为d60mm×2.5mm,而配置了张力减径机之后,由张力减径机减径后的钢管最小规格为28mm×2.0mm,甚至可以减径至16mm×2.0mm。

3. 降低了生产成本

由于挤压机使用的坯料规格较少,一般仅3-6个规格系列,使工模具的准备和消耗量相应减少。并且生产小直径钢管时,无需进行进一步的冷拔冷轧等冷加工工序。

4. 可以灵活生产

既可以生产批量小、塑性低的难变形高合金钢和合金钢管,又可以生产批量大的小直径碳素钢管和低合金钢管。

因此,当时联合使用挤压机和张力减径机的制管工艺曾一度以生产的灵活性和高效率、产品的低成本和高质量挑战传统的轧管工艺,并且其产量一度在钢管后来,由于挤压机和在行大量生产和连续运行中,在生产工艺、品种质量和经济性等方面出现的不足,导致联合生产线终止生产。

例如,奥地利的1台3100吨挤压机配置张力减径机后出现了不少问题,如挤压机适合于小批量、多品种的订单,而挤压机与张力减径机联用后,机组则适合大批量、少品种的订单。因此,在生产安排和设备效率等方面出现了矛盾。并且,带玻璃润滑剂挤压后的钢管经张减后,钢管的内表面出现了小球状的残留物,使钢管质量达不到标准要求。因此,挤压后需进行张减的钢管,只能采用石墨作为润滑剂。但采用石墨润滑剂挤压不锈钢管时,又可能会引起钢管表面渗碳。为此,该厂曾一度只采用石墨润滑剂,专门生产碳素钢管和合金结构钢管。

德国1962年建成的1台3400吨挤压机组配置的张力减径机于1968年拆除其原因是采用挤压机和张力减径机联合工艺,生产碳素钢管和合金结构钢管在经济上不合算。

日本神户制钢于1967年建成投产的550吨挤压机也配有张力减径机,主要用于生产碳素钢管和合金钢管,最后张力减径机大部分时间也处于停产。

我国长城钢厂在20世纪60年代从德国引进的3150吨挤压机,配有24机架的张力减径机,未能很好使用就遭拆除。

此后建成的挤压机,如日本京浜厂的3150吨挤压机和罗马尼亚共和国钢管厂的3100吨挤压机等都不再配置张力减径机。其原因,一方面是由于挤压机和张力减径机联合使用后在运行过程中出现的工艺和经济性方面的问题;另一方面是由于连续轧管机组出现后,从生产效率和经济性两个方面考虑,生产碳素钢管和低合金钢管时,挤压一张减联合机组无法与连续轧管机组相竞争。

表1-6为某些曾与挤压机联合使用的张力减径机的性能,表1-7为挤压机曾与张力减径机联合使用生产钢管的典型规格。

由于热挤压工艺的变形方式所具有的金属流动特性,能够提高材料的变形能力,加工采用其他加工方法(锻压和轧制)难以成型的低塑性、难变形的材料以及其所具有的工艺上的灵活性和制品的高质量等有利条件,使其在一些制管的重要场合成为最佳的加工方法,有时甚至是唯一可选择的、无需进行经济性论证的加工方法。

挤压机可以生产各种钢种的产品,如碳素钢、合金钢、不锈钢以及高温合金和难变形金属的管材和异型材。国外70%以上的挤压机被用于生产钢管并且主要生产不锈钢管,专门用于生产型材的挤压机并不多。由于不锈钢无缝管约有50%要进行冷轧冷拔加工后交货使用,因此,国内外的挤压钢管车间大多配有冷轧冷拔钢管设备,以便生产高精度的冷加工不锈钢精管。

目前,不锈钢和各种难熔金属及合金热挤压工艺的发展,可以从现在已在使用的挤压机的挤压力来衡量。现在工业上专门用于钢质管型材的挤压机压力,已经从400吨增至30000吨以上。利用挤压法还可以制造横截面形状和尺寸都能符合结构元件精度要求的管材和型材。

特别是自1951年末期,世界上第一个采用玻璃润滑剂高速挤压法生产不锈钢管的工业性生产车间在美国的 Babcock&wiox公司建成投产,此后的10~20年间国外几乎所有大的不锈钢管公司都逐渐地以挤压工艺来取代其他的不锈钢管生产方法,其中也包括自动轧管生产工艺。并且又有以生产低塑性的高合金钢管以及复杂结构型材为主的挤压机投产。有人曾对20世纪50年代初至70年代投产的挤压机组按时间区分进行不完全的统计,来观察世界各国建成并投产的挤压机的发展进程:

其中包括意大利的本特拉(Pea)公司在1965年安装的两台1600吨立式挤压机和1968年又安装两台类似的挤压机以及5450吨卧式挤压机(用于生产对成品管几何尺寸有较高要求的碳素钢管和低合金钢毛坯管);美国的孤星( Lone Star)钢铁公司建成的5500吨挤压机(用于生产石油套管、油管等对质量和可靠性有高要求的专用管);美国加美伦( Cameron)公司的20000~30000吨型挤压机(成功生产了直径达1220mm的煤气输送管以及大直径三通管、关闭阀体、管接头等配件管);苏联于1959年先后在尼科波尔南方钢管厂建成投产的120、1500压机(用于生产中(25~70mm)×(2.5~3.0mm) 的碳素钢和合金钢商品管、12Cr5MoA、36Mn2Si等合金结构钢管以及GCr15滚珠轴承钢管),1961年投产的1650吨和3150吨挤压机各1台(用于生产(57~159mm)×(4.5~20.0mm)的各种不锈钢管);德国里萨( Riesa)钢管联合公司分别在格勒迪茨和杰里特契的2000吨和1600吨挤压机;捷克斯洛伐克的2000吨挤压机(用于生产不锈钢管和轴承钢管)和1600吨挤压机(用于生碳素钢管和低合金钢管)。

目前在运行的挤压机大部分都是20世纪70年代以前建成投产的,70年代以后新建的挤压机为数并不多。其中主要有罗马尼亚共和国钢管厂的3100吨挤压机,日本京浜厂的3150吨挤压机、前苏联伏尔加钢管厂的5500吨挤压机、美国孤星( Lone Star)钢管厂的5500吨挤压机,以及新近建成的乌克兰 Centralis钢管厂的4400吨挤压机和中国久立集团的3500吨挤压机,宝钢集团特殊钢分公司的6000吨压机、山西太钢集团的6000吨挤压机、江苏华新不锈钢管公司的3600吨挤压机等。目前,在国外热挤压工艺已经成为不锈钢管、高镍合金管以及难熔金属及其合金等高性能材料管型材产品不可缺少的生产手段。