玻璃粉的粒度是一个重要的参数。同其他的工艺润滑剂相比较,玻璃润滑剂的特点之一是具有一定的粒度可供选择。而此,对于在一定范围内,调整玻璃润滑剂的性能十分有利。一般认为玻璃润滑剂的使用粒度范围在50~150目(相当于106~280μm)之间。所以除了有玻璃润滑剂的黏度作用之外,还必须有适当的粒度配合。一般来讲,挤压模与不锈钢管坯料外表面的润滑采用较粗粒度的玻璃粉,而芯棒与坯料内表面的润滑采用较细粒度的玻璃粉。

据美国资料介绍,粗玻璃粉粒度为0.88~1.17mm,细玻璃粉粒度为0.15~0.42mm; 德国资料介绍粗玻璃粉粒度为0.20~0.40mm,细玻璃粉粒度为0.01~0.10mm; 俄罗斯资料介绍,不锈钢管坯料外表面滚涂玻璃粉的粒度为0.2~0.3mm, 芯棒与空心坯内表面润滑的玻璃粉粒度为0.2mm, 穿孔头的润滑采用粒度小于0.4mm的玻璃粉,润滑垫采用的玻璃粉粒度为0.1~0.2mm。

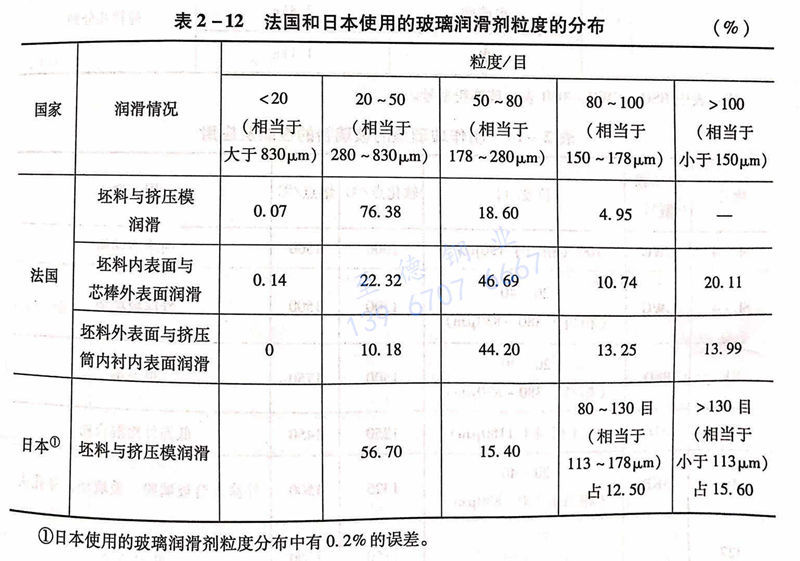

日本的资料认为,为了使玻璃润滑剂能够更有效地用来防止坯料的氧化和提高润滑效果,适应于作用时间,除了适当熔融以及必要的黏度指标之外,还必须具有适当的粒度。表2-12为法国和日本所使用的玻璃润滑剂的粒度分布。为了提高玻璃润滑剂的效果,进行了更为严格的粒度分布调节。采用了分别适合于各种挤压条件下、不同润滑点上使用的玻璃润滑剂的粒度。例如:对于挤压模使用的玻璃垫,由20~80目玻璃粉70%和80~120目(相当于120~178μm)玻璃粉30%的混合玻璃,而对于坯料内外表面滚涂的玻璃粉采用的粒度则为200~300目(相当于48~75μm)。

表2-12中,不锈钢管坯料与挤压模的润滑采用熔融点稍高的玻璃粉,制作玻璃垫时,加5%的水玻璃。

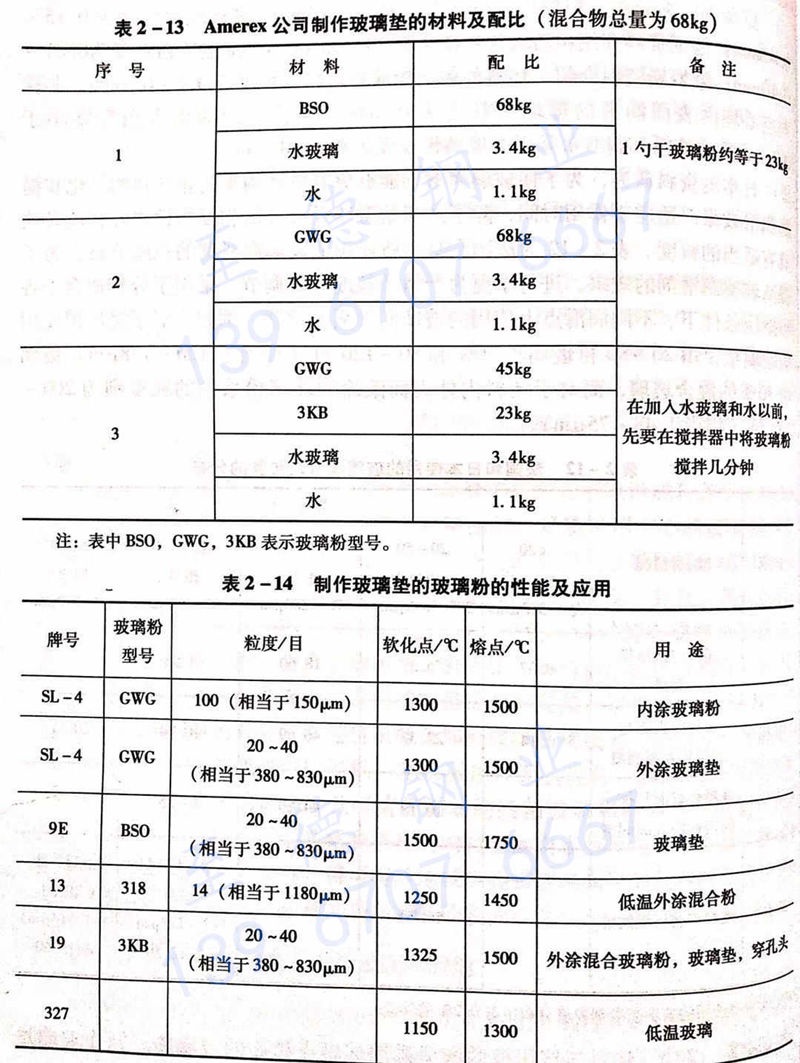

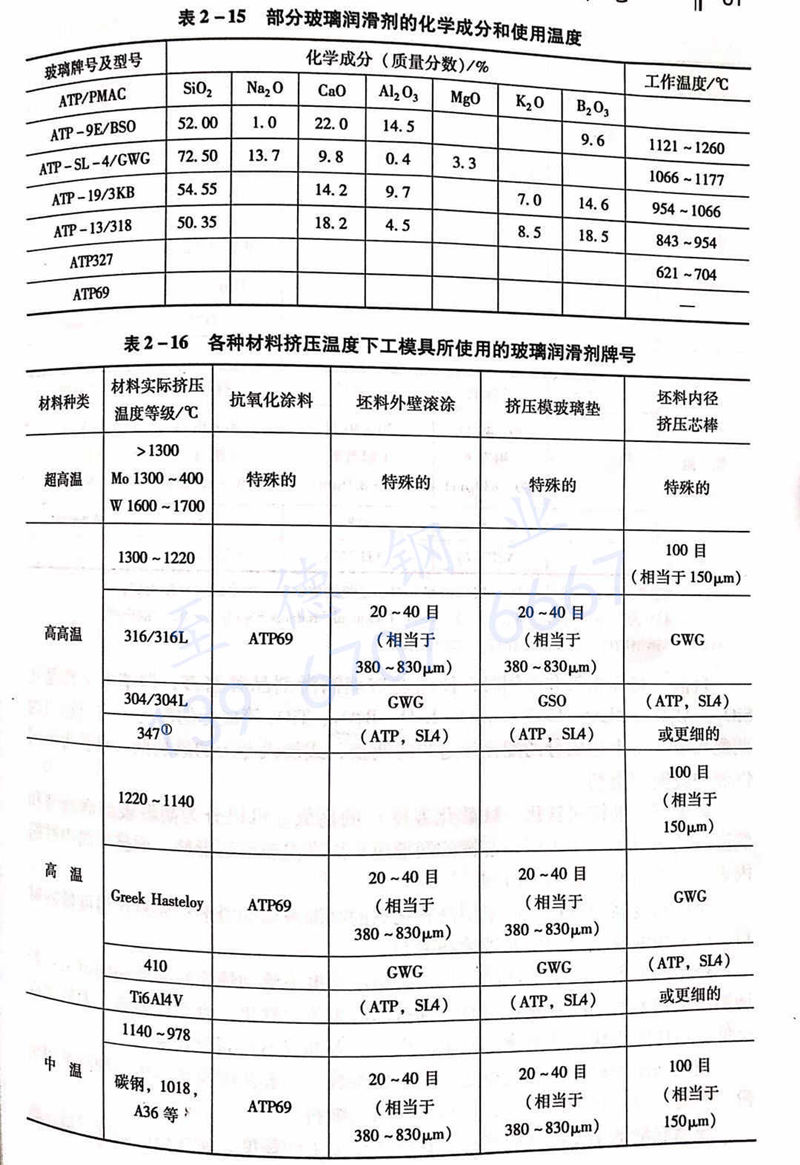

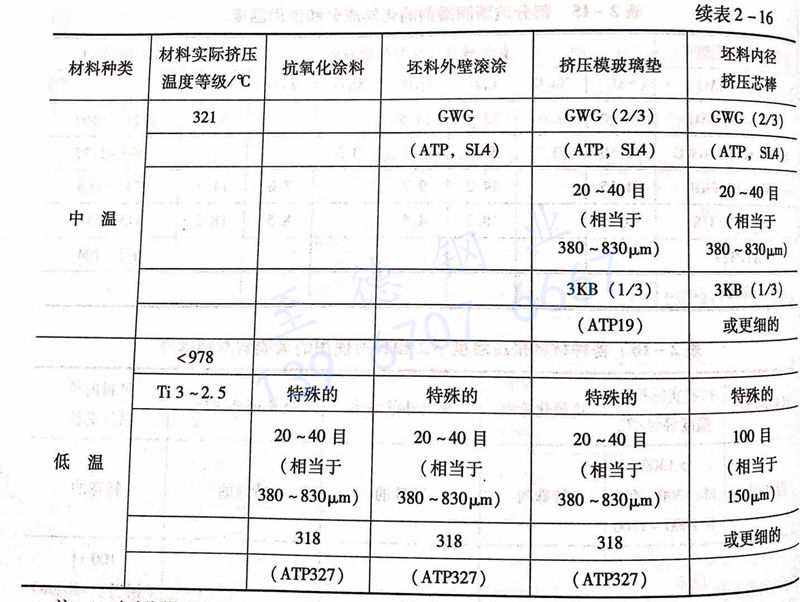

美国 Amerex 公司制作玻璃润滑垫时的操作规范,所选用的玻璃润滑剂材料牌号、配比及其性能、化学成分和工作温度范围见表2-13~表2-15。表2-16 为美国Amerex 不锈钢管型材厂在各种挤压温度下所使用的玻璃润滑剂牌号。

注: 1. 玻璃润滑垫一般是又68kg玻璃粉和3.4kg 硅酸钠加 1.1kg 的水混合压制而成;

2. ATP为美国玻璃润滑剂公司(Advanced Techical Products Supply Co. Inc )的简称 ;

3. 347不锈钢的挤压温度必须保持在1250℃以下。

目前,挤压不锈钢管和型钢时,使用的玻璃润滑剂品种繁多,但基本上都是在Sio2、Al2O3、MgO、CaO、Na2O、K2O、B2O3、TiO2等成分的配比上进行适当的调配而成。将上述成分的配比作适当的调整,或加入专用的添加剂,可获得不同性能的玻璃润滑剂。

玻璃润滑剂按照软化点(软化温度)的高低,可以分为高温玻璃润滑剂和低温玻璃润滑剂。挤压模和芯棒的润滑应采用高温玻璃润滑剂,而挤压筒内衬的内表面应选用低温玻璃润滑剂。

挤压温度高的材料,应采用高软化点的高温玻璃润滑剂;而挤压温度低的材料,应采用低软化点的低温玻璃润滑剂。挤压断面形状复杂的产品,应使用挤压温度下流动性能好的玻璃润滑剂。若选用的玻璃润滑剂的软化点过高,则挤压时来不及软化,流动性能差;而软化点过低,挤压时很快就被熔化,挤出流失,二者都起不到润滑效果。

玻璃润滑剂粉末的粒度也是一个重要参数,一般挤压模和芯棒的润滑采用粗粉,而挤压筒内衬的内润滑,坯料滚涂采用细粉。

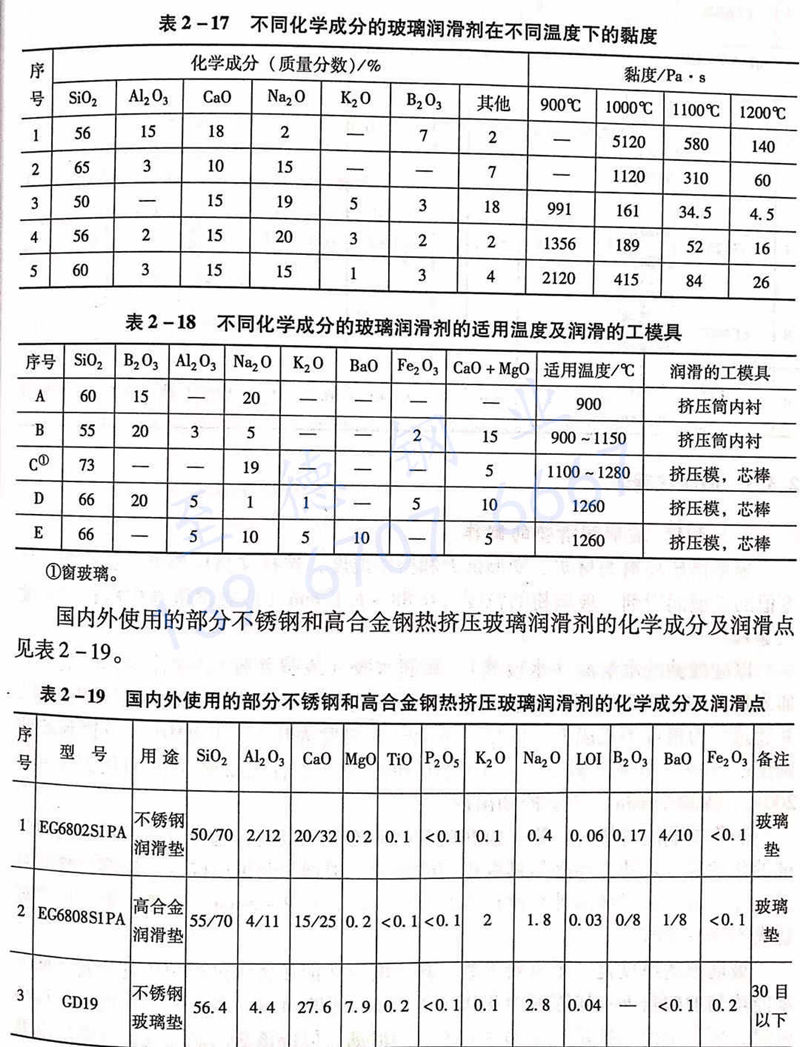

玻璃润滑剂主要的性能指标是在挤压温度下的黏度,而在挤压温度下最佳黏度值的选择,取决于玻璃润滑剂的化学成分,变形金属的强度,坯料的加热温度、挤压速度和挤压比等因素。表2-17为不同化学成分的玻璃润滑剂在不同温度下的黏度值。表2-18 为不同化学成分的玻璃润滑剂的使用温度及使用工模具。

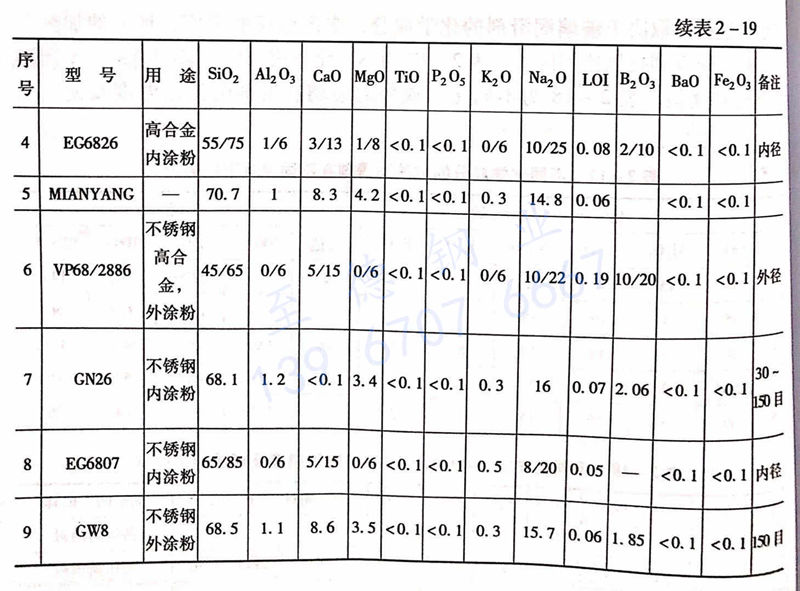

国内外使用的部分不锈钢管和高合金钢管热挤压玻璃润滑剂的化学成分及润滑点见表 2-19。