浙江至德钢业有限公司分析了胺液净化再生装置中不锈钢管道焊接处失效的原因。通过观察管道腐蚀外貌,分析材料的化学成分和腐蚀物的化学成分、材料的微观组织以及耐腐蚀性能,认为不锈钢管道的失效是由点蚀引起的。不锈钢的点蚀是由介质中的氯离子引起的,然而由于焊接过程引起的微观组织变化使材料的耐腐蚀性能降低是管道失效的重要原因。介质中大量硫酸根离子的存在加速了点蚀的生长。

一、失效案例介绍

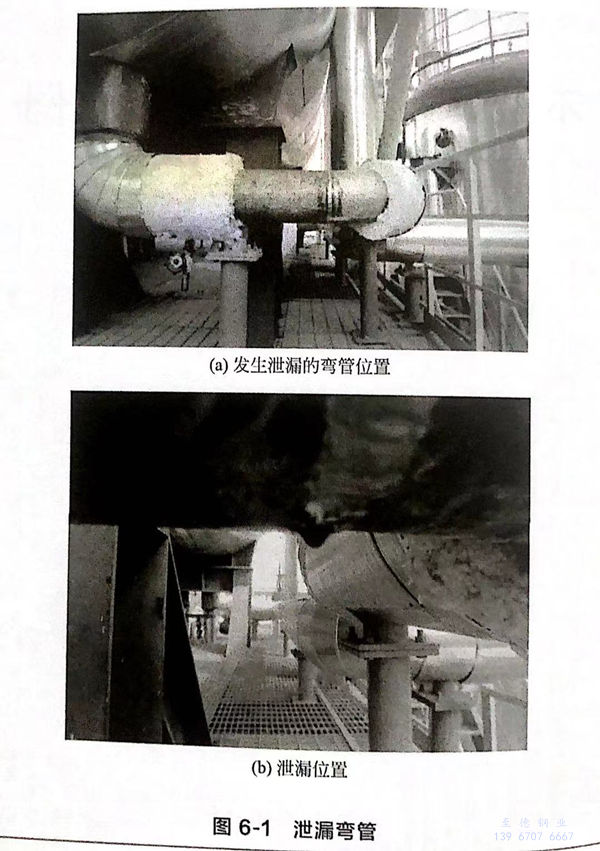

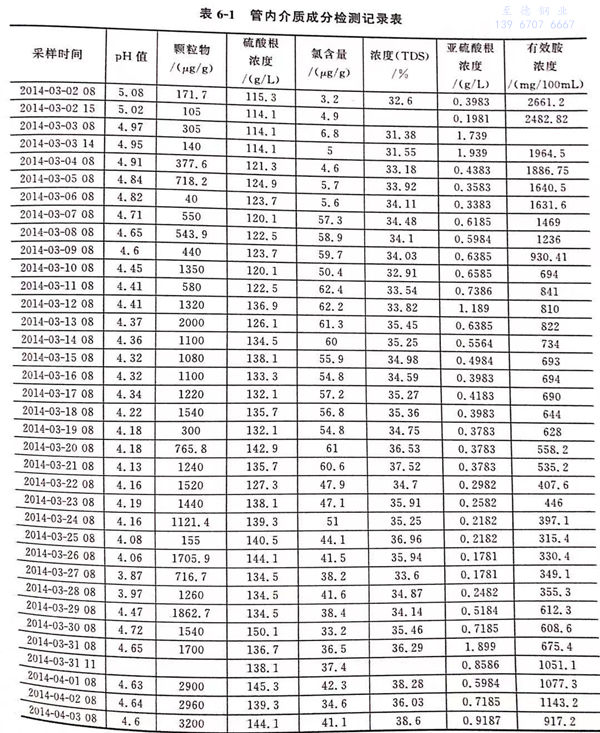

某公司胺液净化再生装置运行仅50天,管道对接焊缝处就发生泄漏,图6-1是管道结构及泄漏位置。管道材质为304L不锈钢,对应国内牌号为022Cr19Ni10,焊材为E308L。不锈钢管道内介质为贫胺液,运行温度为95~100℃。介质中硫酸根离子浓度为130~140g/L,CI-浓度为20~60mg/kg,另外还含有微量的亚硫酸根离子,pH值在4.5左右。初始运行时,介质中颗粒物含量为170mg/kg,后增加到6000mg/kg左右,表6-1是贫胺液成分检测的原始数据。

二、失效分析过程

1. 外观检查

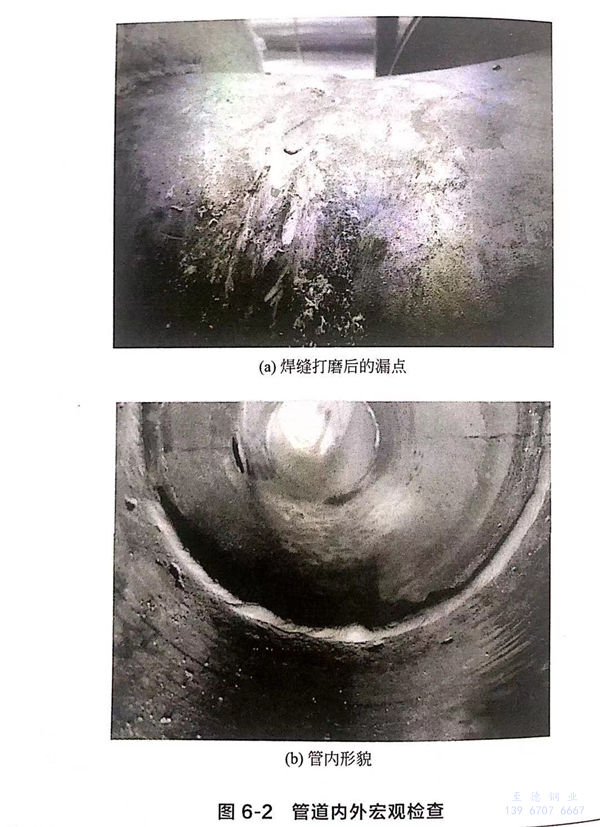

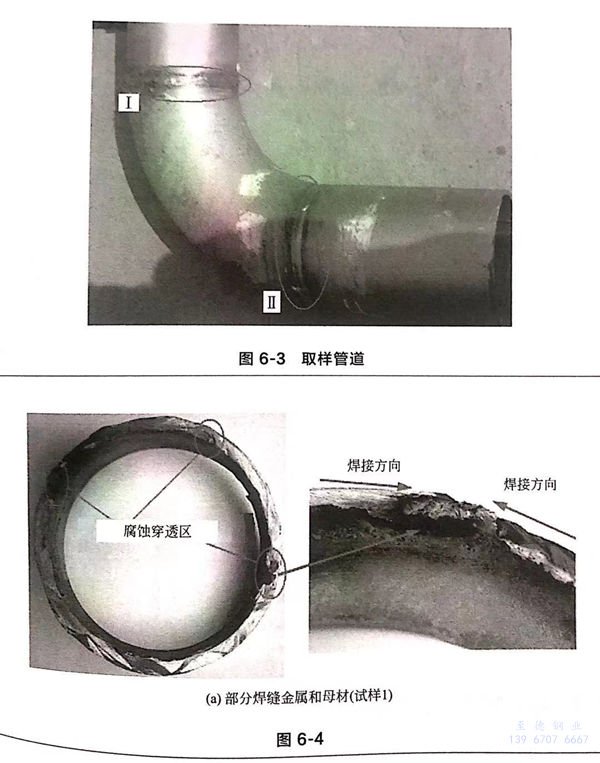

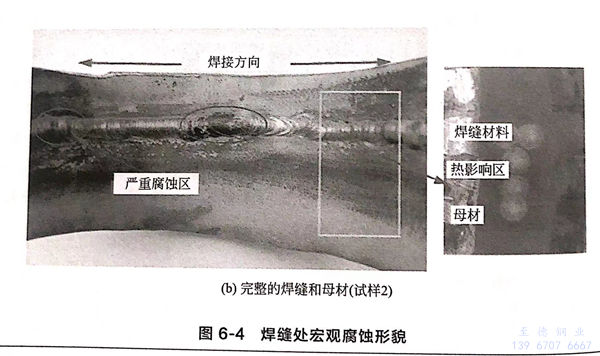

首先对不锈钢管外焊缝处进行了打磨,如图6-2(a)所示,发现有液体渗出,但未发现裂纹、坑等缺陷。同时对管内进行了检查,在焊缝附近发现腐蚀坑,如图6-2(b)所示。为进一步分析管道泄漏原因,将一段管道从生产系统中切割下来,如图6-3所示。在图6-3所示I和II两处焊缝连接部位分别取样,从位置I处所取试样1仅包括部分焊缝金属和母材;位置II处取的试样2包括完整的焊缝和母材,如图6-4所示。试样1热影响区多处出现密集小凹坑,焊缝有三处已经腐蚀穿透,如图6-4(a)所示,穿透区位于两方向焊缝的交汇处。试样2焊缝两侧的热影响区也都出现了密集的小凹坑,内部焊缝成型不平整,焊缝有两处发生严重腐蚀,且两处都位于两方向焊缝的交汇处,如图6-4(b)所示。管道内外壁面和横剖面都没发现裂纹。

2. 化学成分分析

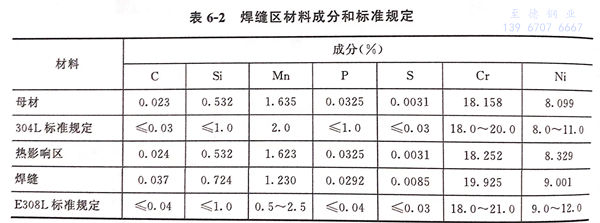

在试样2上取一块材料制成光谱试样,取样位置如图6-4(b)所示的长方形区域。采用光谱仪对所取试样沿管壁外侧,分别对母材(BM)、热影响区(HAZ)、焊缝材料(WM)的化学成分进行检测分析,分析结果如表6-2所示。

与标准GB/T 20878-2007《不锈钢和耐热钢牌号及化学成分》和GB/T983-2012《不锈钢焊条》对比分析,母材与焊条的化学成分都符合标准要求。热影响区材料和母材的化学成分是一致的。

3. 坑内腐蚀产物分析

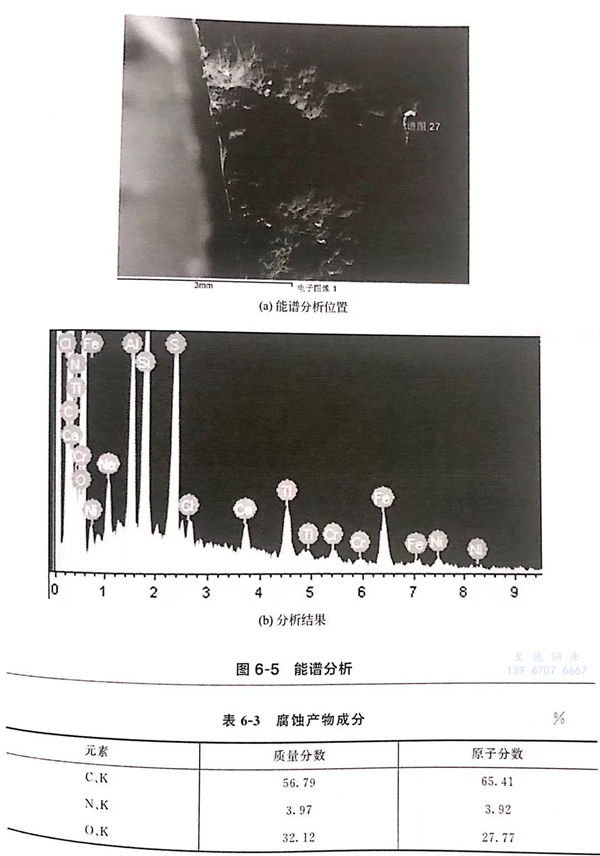

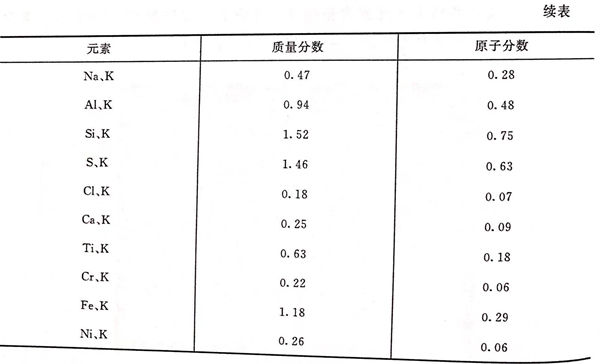

采用扫描电镜对试样1腐蚀坑内的腐蚀物进行能谱分析,位置及测试结果如图6-5所示。腐蚀产物中S元素含量很高,并含有一定量的Cl元素,各元素含量见表6-3。说明介质中硫元素和氯元素参与了腐蚀过程。

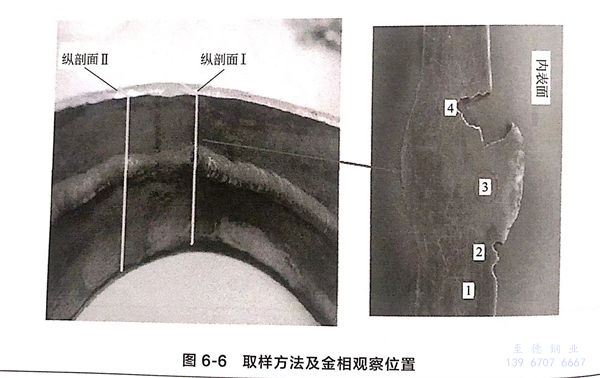

4. 金相组织分析

在试样2上沿线取一块金相试样,取样位置如图6-6所示。分别沿两个纵剖面对母材、热影响区和焊缝进行金相试验。其中纵剖面I焊缝腐蚀严重,其金相观察位置如图6-6右图所示。

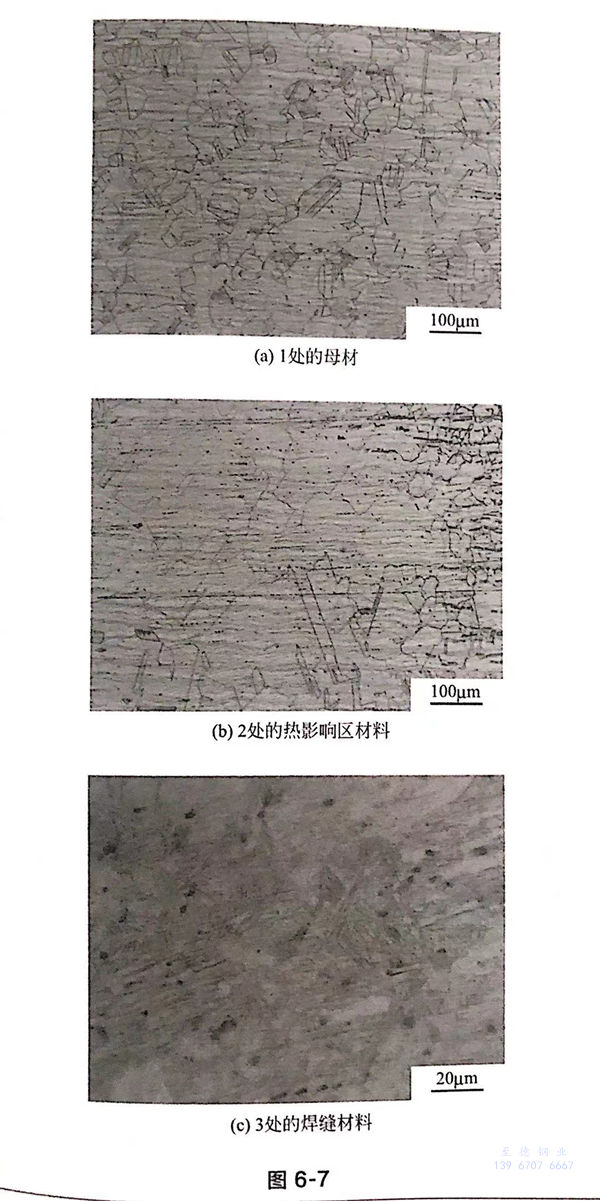

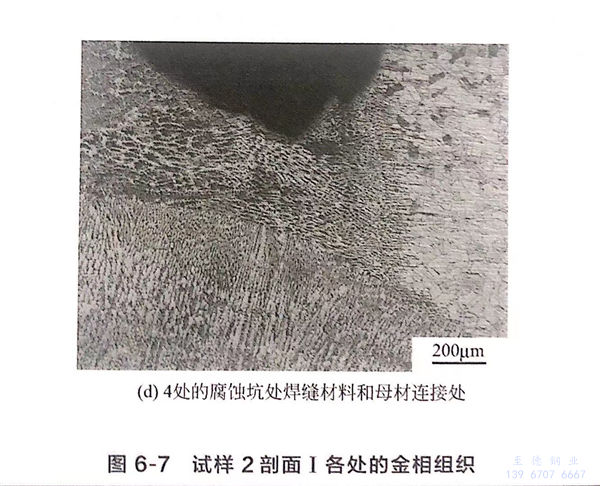

图6-7给出了腐蚀侧试样的金相结构。从图6-7(a)可以看出,母材基体是典型的奥氏体组织,部分呈李晶分布。热影响区母材仍然是奥氏体组织,但由于受热晶粒变得粗大,如图6-7(b)所示。与奥氏体组织相比,腐蚀焊缝的金相组织发生了很大变化,可以观察到大量的马氏体组织,如图6-7(c)所示。图6-7(d)是腐蚀坑处焊缝和母材交界处金相,可以看出,管道外壁处焊缝组织为奥氏体及枝状晶的δ铁素体,呈柱状晶分布,但是管道内壁发生腐蚀的焊缝组织已发生了变化。

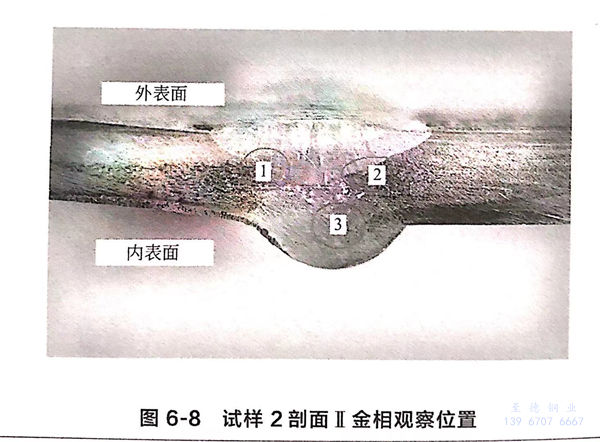

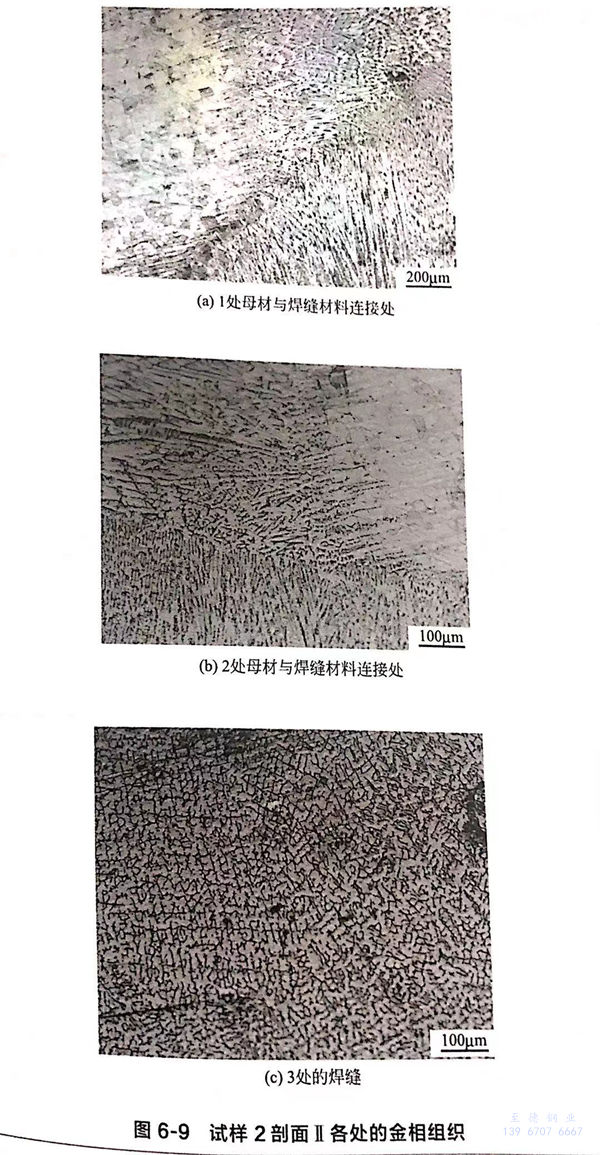

金相试样的纵剖面Ⅱ焊缝未发生腐蚀,金相观察位置如图6-8所示。

未发生腐蚀侧的焊缝金相组织如图6-9所示,焊缝为典型的奥氏体+枝晶状δ铁素体。

对比发生腐蚀侧和未发生腐蚀侧金属的显微组织可以看出,焊缝的腐蚀是由于焊接引起组织变化而造成的。微观组织中也未发现裂纹。

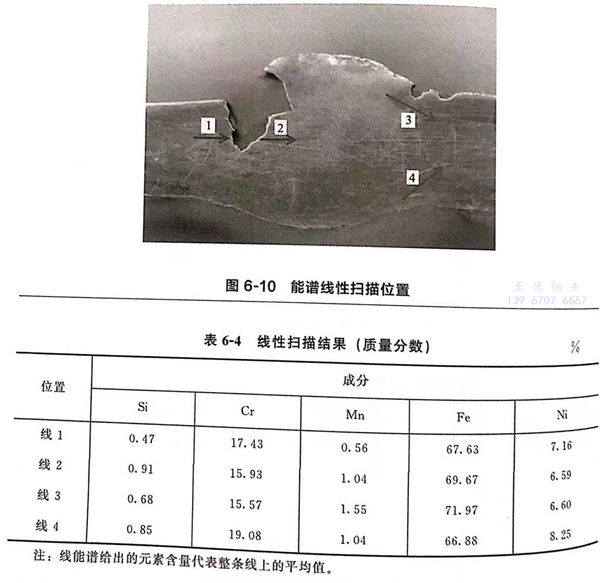

5. 能谱分析

沿图6-6中的纵剖面I进行能谱线性分析,扫描位置如图6-10所示,沿箭头所指方向扫描。各条扫描线都横跨焊缝和母材区域,其中左侧焊缝和母材由于跨过凹坑,所以分线1和线2两段扫描。线3反应焊缝右边成分和母材成分的变化,线4反应正常焊缝和母材成分的变化,扫描结果如表6-4所示。

与表6-2中的化学成分相比,正常焊缝里的Cr和Ni含量和母材相当,符合标准规定的要求,但是发生腐蚀的焊缝内部Cr和Ni的含量明显比正常焊材和母材低。

三、电化学试验

为进一步分析母材、焊缝和热影响区材料的耐蚀能力,采用三电极体系对三种材料进行了电化学实验。试验环境:常压、95℃下的贫胺液。

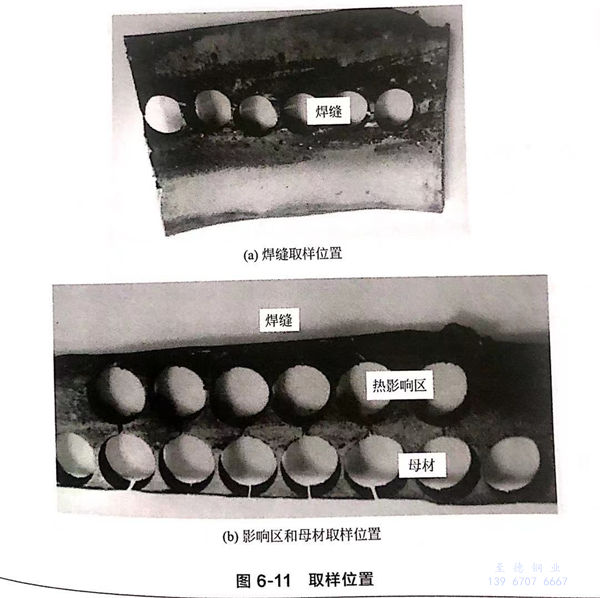

1. 试样制作

如图6-11所示,在失效管道上的三个位置采用线切割方法切割圆形试样,分别定义为母材、热影响区材料和焊缝材料,母材和焊缝材料均取自未腐蚀部位。

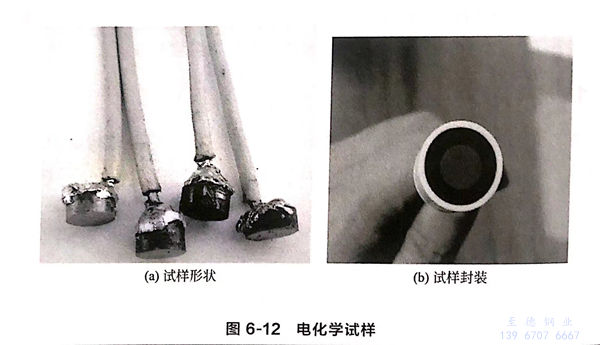

圆形试样的直径为10mm、厚度为4mm。用锡焊的方法将铜导线焊在试样上,如图6-12(a)所示。除工作面(未腐蚀面)以外,其余部分均用环氧树脂器封,工作面依次用320#、600#、800#、1200#氧化铝砂纸打磨至镜面光亮,然后用丙酮和乙醇清洗,经去离子水冲洗干净并吹干,置于干燥皿中备用,试样封装如图6-12(b)所示。试验前准备了5个平行试样。

2. 试验仪器及方法

采用武汉科思特仪器有限公司生产的CS350电化学工作站,参比电极采用饱和甘汞电极,辅助电极采用铂电极,试样为工作电极。采用动电位扫描法测材料的循环极化曲线。以低于腐蚀电位100mV的电位开始正向扫描,当阳极极化电流密度超过0.5mA/c㎡时,电位立刻转向负方向扫描,并在某一电位值与极化曲线的正向扫描段汇合。体系稳定后,测得的开路电位作为自腐蚀电位Ecor,以阳极极化曲线对应电流密度为10μA/c㎡或100μA/c㎡的电位中最正的电位来表示击破电位(Eb),以回扫曲线与正扫曲线的交点对应的电位为保护电位Ep。

3. 试验结果

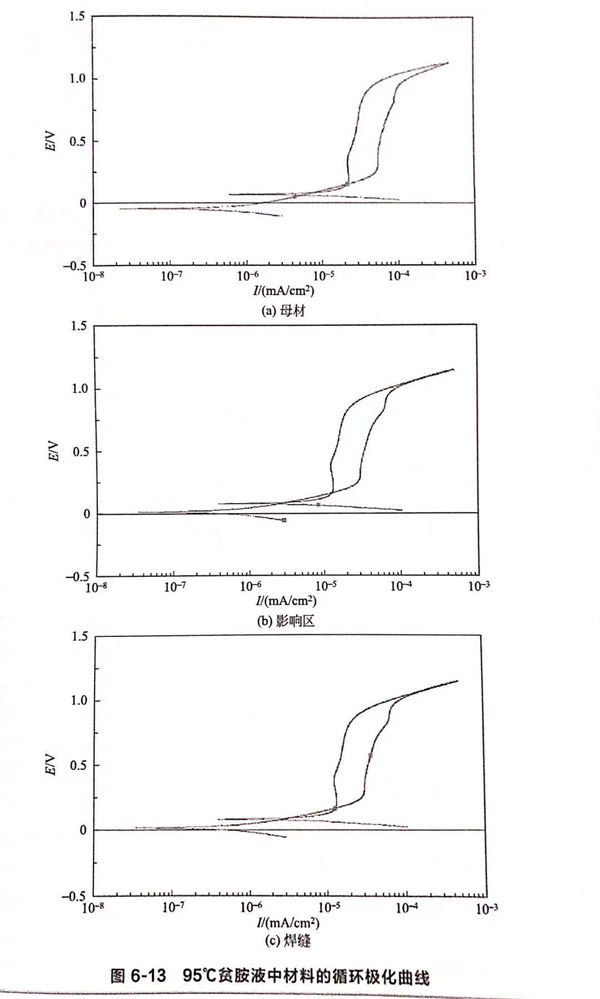

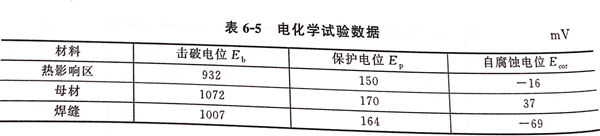

图6-13是在贫胺液中测得的材料的循环极化曲线,得到的击破电位、保护电位和自腐蚀电位数值列在表6-5中。

比较三种材料的击破电位和保护电位值发现,母材>焊缝>热影响区。因此,它们的耐腐蚀性能从高到低分别是母材>焊缝>热影响区。

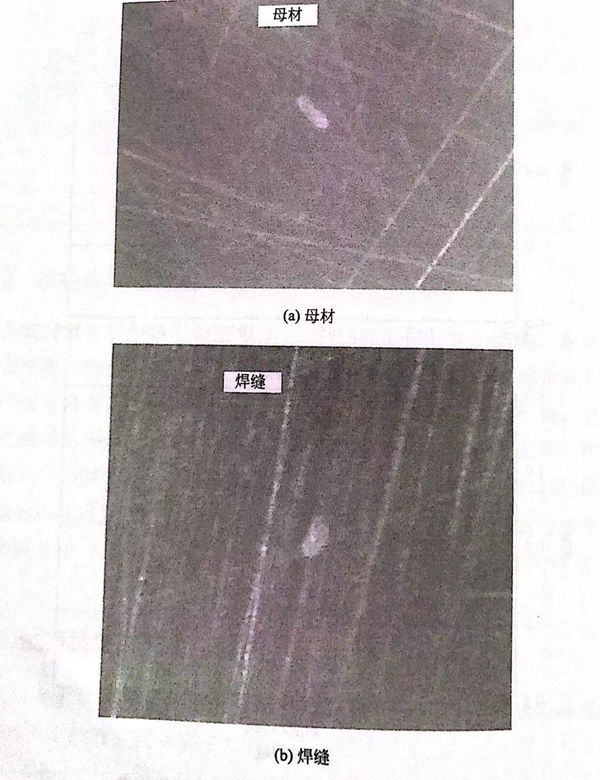

试验完成后,清洗材料电极工作面,在放大倍数为100的显微镜下观察腐蚀形貌,如图6-14所示。母材和焊缝表面发现少量的点蚀坑;而在热影响区材料表面存在大量的点蚀坑,而且有些点蚀坑的体积较大。

通过上面分析发现,管道焊缝连接处的失效是由坑蚀穿透管壁引起的。工作介质中氯离子的存在为点蚀的发生提供了条件。已有研究表明:304不锈钢在60mg/kg的NaCl溶液中的临界点蚀温度是89℃.而在本案例中,介质的温度(95~100℃)已经超过了89℃。但是,溶液中较高浓度硫酸根离子的存在会抑制点蚀的形成。根据厂家提供的数据,贫胺液中硫酸根离子的浓度很高(约为13%~14%),足以起到抑制点蚀发生的作用。因此,管道母材中未发生点蚀。

本案例中,热影响区出现了大量的点蚀,表明该区域的耐点蚀性能较低。耐点蚀性能的降低主要是由焊接过程中材料的显微组织变化造成的。另外,焊接产生的应力易集中于热影响区,易导致不锈钢表面的钝化膜破碎及滑移,使热影响区点蚀敏感性增加。虽然热影响区的耐点蚀能力最差,但是,腐蚀最严重的地方却发生在焊缝上焊接接头处。这可能是由于焊接电流过大、焊接方法不当引起的。在焊缝接头处,组织过热发生变化后形成的马氏体相的电位比奥氏体相低,容易被选择性溶解,使材料的腐蚀速率提高、点蚀敏感性增强。因此,由于焊接过程引起的材料微观组织的转变,使焊缝对接处成为耐腐蚀性最差的部位。虽然较高含量的硫酸根离子能够抑制点蚀的形成,但是会加速稳态点蚀的生长。同时,酸性环境的存在,也能够加速金属的溶解,使焊缝对接处在短期内发生穿透。

四、结论与建议

①. 胺液净化再生装置管路系统的泄漏是由焊缝处的凹坑腐蚀穿透引起的,介质中CI-的存在为坑蚀的产生提供了条件,酸性环境中较高浓度的硫酸根离子加速了蚀坑的生长。

②. 穿孔位置位于两个焊接方向的交界处,是由于焊接不当引起的。焊缝处输入温度过高,形成的马氏体组织降低了材料的耐腐蚀性。

③. 建议:焊接304L不锈钢管道时,选用H308L焊丝,采用氩气保护的钨极氩弧焊,其中氩气浓度要达到99.9%以上。焊接过程中,前道焊缝充分冷却至低于60℃后再进行下一道焊接。严格控制焊接线能量,避免焊接线能量过大。焊缝尽可能一次焊完,少中断,少接头,收弧要衰减。焊接完后对弯头进行酸洗钝化处理。适当去除介质中的氯离子。选材时做材料的耐腐蚀性试验。