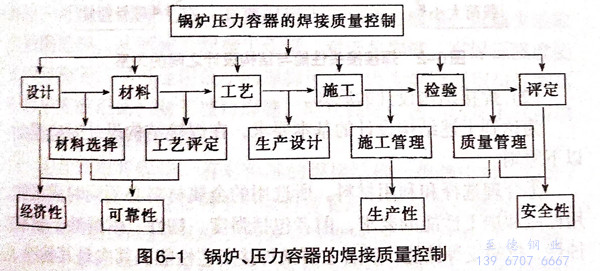

焊接质量控制的内容很多,影响焊接质量的因素及防止措施更复杂。根据锅炉、压力容器的生产和运行全过程,归纳起来,焊接质量控制的基本内容如图6-1所示。

1. 结构设计的基本要求

所设计的焊接结构应满足实用性、可靠性、工艺性和经济性等方面的基本要求。

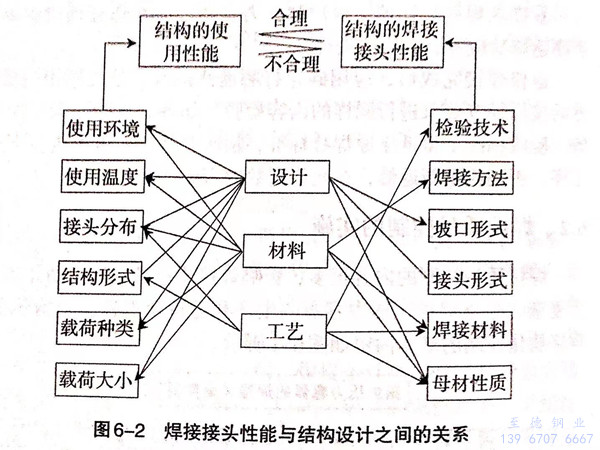

锅炉、压力容器的焊接结构设计,应考虑有利于进行焊接质量控制,此外要注意其他因素,如经济性、可靠性和材料(母材、焊接材料)的选择等。作为焊接结构的设计,必须考虑其具体结构形式、技术条件,此外,还应考虑材料的焊接性和焊接接头的分布。结构设计不合理是造成焊接结构破坏的主要原因。焊接接头性能与结构设计之间的关系如图6-2所示。

2. 焊接结构设计的原则

为达到上述结构设计的基本要求,在焊接结构设计时应遵循以下原则。

①. 合理选择和利用材料

所选用的金属材料必须同时满足使用性能和加工性能的要求,前者包括强度、韧性、耐磨性、耐腐蚀性、抗蠕变等性能;后者主要是焊接工艺性能。其次是其他冷、热加工的性能,如热切割、冷弯、热弯、切削及热处理等性能。

在结构上有特殊要求的部位可采用特种金属材料,其余采用能满足一般要求的材料。对有防腐蚀性要求的结构,可采用以碳钢为基体、以不锈钢为工作面的复合钢板或者在基体上堆焊耐腐蚀层;对有耐磨性要求的结构,可在工作面上堆焊耐磨合金或热喷涂耐磨合金;应充分发挥能进行焊接的异种金属结构的特点。

在划分结构零部件时,要考虑下料过程中合理排料的可行性:以减少边角余料,提高材料的利用率。

②. 合理设计结构形式。

a. 根据强度和刚度要求,以最理想的受力状态确定结构的几何尺寸,不必去仿效铆接、铸造、锻造的结构形式。

b. 既要重视结构的整体设计,也要重视结构的细部处理。这是因为焊接结构属刚性连接的结构,结构的整体性意味着任何部位的构造都同等重要,许多焊接结构的破坏事故起源于局部构造不合理的薄弱环节处。对于应力复杂或应力集中部位要慎重处理,如结构中的节点、断面变化部位、焊接接头形状变化处等。

c. 要有利于实现机械化和自动化焊接。应尽量采用简单、平直的结构形式,减少短而不规则的焊缝;避免采用难以弯制或冲压的具有复杂空间曲面的结构。

③. 减少焊接量。

尽量多选用轧制型材以减少焊缝,还可以利用冲压件代替一部分焊接件;结构形状复杂,角焊缝多且密集的部位,可用铸钢件代替;必要时可以适当增加壁厚,以减少或取消加强筋板,从而减少焊接工作量。对于角焊缝,在保证强度要求的前提下,尽可能用最小的焊脚尺寸,因为焊缝面积与焊脚高度的平方成正比。对于坡口焊缝,应在保证焊透的前提下选用填充金属最少的坡口形式。

④. 合理布置焊缝

有对称轴的焊接结构,焊缝应对称布置,或接近对称轴处,这有利于控制焊接变形;要避免焊缝交叉和密集,在结构上焊缝交叉时,使重要焊缝连续,让次要焊缝中断,这有利于重要焊缝实现自动焊,保证其焊接质量;尽可能使焊缝避开高应力部位、应力集中处、机械加工面和需要变质处理的表面等。

⑤. 施工方便

必须使结构上每条焊缝都能施焊和方便质量检验,焊缝周围要留有足够的焊接和质量检验的操作空间;尽量使焊缝都能在工厂中焊接,减少现场的焊接量;减少手工焊接的工作量,扩大自动焊接的工作量;对双面焊缝,操作方便的一面用大坡口,施焊条件差的一面用小坡口,必要时改用单面焊双面成形的接头坡口形式和焊接工艺。尽量减少仰焊或立焊的焊缝,这样的焊缝劳动条件差,不易保证质量,而且生产率低。

⑥. 有利于生产组织和管理

大型焊接结构采用部件组装的生产方式有利于组织和管理。因此,设计大型焊接结构时,要进行合理分段。分段时,一般要综合考虑起重运输条件、焊接变形的控制、焊后热处理、机械加工、质量检验和总装配等因素。

此外,应注意结构形式对焊接质量的影响,尽量减少焊接接头的数量,焊接坡口寸应尽可能小,,焊缝之间要保持一定距离以防止焊缝集中,保证焊接工艺的可实施性,,在可能的情况下采用低匹配的焊缝,防止焊接接头强度过高而塑性、韧性不足。

不同结构形式的焊接接头,拘束度不同,,反映不同的受力状态。因此,在不同的受力状态下,对材质和焊接接头的性能应有不同的要求。结构形式设计得正确与否,不仅体现在整体结构的可靠性上,还体现在焊接接头设计的合理性上。另外,在接头施焊时,接头与结构整体应匹配。焊接结构设计应注意的工艺条件如下。

a. 根据结构的技术条件,找出最优的焊接方法。甚至可根据具体的结构特点分析实现焊接工艺的难易程度,改变设计方案。

b. 结构设计时,必须考虑焊接工艺的可行性,各种检测的可行性,焊接变形是否易于控制,焊工操作是否方便、安全,能否保证焊接质量。

c. 选择结构形式时,要考虑减小拘束度,提高抗裂性。同时也要考虑工作条件,如介质条件、温度条件和载荷条件等对结构抗裂性的作用。在选择焊接材料时,可以选择低匹配的焊接材料和高韧性的母材及焊接材料,以提高结构的整体性能。

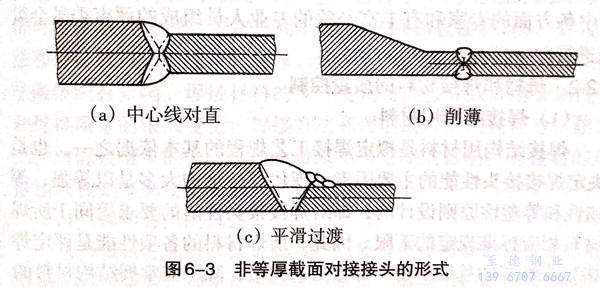

d. 焊接接头是整个焊接结构件的关键部分,直接关系到焊接结构的质量好坏,因此,结构设计时必须选用合理的接头形式。接头几何形状应尽可能不干扰应力分布,避免截面上有突变的接头,特别是在疲劳工作条件下更应注意。对非等厚截面的对接焊缝,接头设计时应使两条中心线对直(图6-3(a));把较厚部分加工到与较薄部分厚度相同(图6-3(b));或采用堆焊使焊接区形成平滑过渡(图6-3(c)).接头的应力集中系数越高,对接头的平滑和逐渐过渡的要求就越高。

焊接件在制造过程中的组装精度也影响焊接接头的性能。应考虑连接板的几何形状,避免在有应力叠加或应力集中的区域布置焊缝,若不可避免,则应作特殊考虑。为了易于预热、焊接、焊后热处理以及无损探伤,对接接头最好由相同厚度的工件制成。

3. 焊接结构设计的一般程序

新产品焊接结构的设计是指从市场调研到产品定下生产的全过程。焊接结构设计的一般程序包括决策、设计、试制、定型生产和持续改进几个阶段。其中结构设计阶段的工作内容主要是根据设计任务书,对设计对象进行具体结构设计和计算以及作必要的试验,完成图样绘制和设计文件的编制等。大型复杂产品的结构设计一般又分初步设计、技术设计和工作图设计三个工作阶段。

4. 焊接结构设计的评审

焊接结构设计的评审是质量控制中的重要一环,目的是保证设计质量,使之符合计划任务书或合同书要求,设计与制造出满足用户要求的产品。设计评审工作不局限在设计阶段,它要持续到产品试制之后大批量投产之前。因为设计阶段的成果仍停留在“图纸”上,只有通过试生产,变成成品后才能对整个产品设计做出全面的评价。

评审是由不直接参与产品设计的或不直接承担设计责任的企业中各方面的专家和有丰富经验的专业人员组成的评审委员会组织进行。