振石集团东方特钢有限公司(以下简称“东方特钢”)是由中国民营企业500强及中国制造业500强企业的振石控股集团有限公司控股成立的一家不锈钢板生产制造商。地处长三角交通中枢、江河湖海交会之地-嘉兴,始建于1972年,历经数十载,享改革开放之先机,沐红船奋斗之精神,熠熠生辉!

东方特钢具有年产70万吨不锈钢的生产能力,始终致力于为用户提供“高、精、稀”的不锈钢板材,主要产品有300系列奥氏体不锈钢、超级奥氏体不锈钢、耐热奥氏体不锈钢、马氏体不锈钢、双相不锈钢等高品质不锈钢中宽板卷和不锈钢中厚板,产品广泛应用于压力容器、特种船舶、石油化工、食品机械、造纸印染、汽车家电、能源交通、建筑装潢等领域。

东方特钢的技术装备及配套设备均居同行业领先地位,拥有意大利引进Consteel电炉、AOD炉、精炼炉、板坯连铸机、1800炉卷轧机及中板精整设备、连续退洗生产及开平机组。先进的工艺与技术装备为节能、减排、低耗、安全、高质生产奠定了坚实的基础。

东方特钢坚持“绿色特钢”发展之路,积极履行社会责任,以构造绿色循环经济为发展目标,率先在不锈钢行业开展钢渣处理和综合利用,避免钢渣对环境的污染,变废为宝,提高了钢铁的绿色制造水平。

“炼不锈精品,铸不朽辉煌”,东方特钢坚持以“绿色智能制造,传承百年不锈”为使命,以“品行、创新、责任、学习、激情”核心价值观为指引,建立健全“产、供、销、研、用”五位一体化运营体系,打造绿色循环经济示范企业,行业领先、品质卓越、绿色智造型企业,努力成为不锈钢优势技术引领者,致力成为高端装备特材制造商而阔步前行。

一、发展历程

东方特钢的前身为1972年成立的嘉兴市东方钢铁厂;1988年与浙江省经济建设投资公司合资成立嘉兴钢铁股份公司;1995年合并嘉兴第二冶金机械厂成立浙江嘉兴钢铁集团公司;2003年更名为嘉兴市东方钢铁有限责任公司;2007年股权转让给振石集团等股东改名为振石集团东方特钢股份有限公司;2009年8月8日东方特钢炼钢生产线正式投产;2009年11月8日东方特钢轧钢生产线正式投产;2011年11月8日退火酸洗生产线正式投产;2015年振石控股集团有限公司取得了东方特钢100%的股权,公司更名为振石集团东方特钢有限公司;2020年东方特钢年产12万吨退火酸洗中板线正式投产。

二、生产装备、产品类型及体系认证

1. 生产装备

a. 炼钢分厂

炼钢分厂是东方特钢的主要生产分厂之一,原为嘉兴市东方钢铁厂普碳钢迁建项目,2008年初重启建设并改建为不锈钢冶炼生产线。占地面积约7万平方米,2009年8月8日电炉-LF炉一板坯连铸机热负荷试车,2009年9月16日,90吨AOD炉顺利投产。主要设备包括1台意大利引进的75吨节能环保型 Consteel电炉、1台90吨AOD炉、1台90吨精炼炉、1台220x1600板坯连铸机和2台全自动板坯修磨机,装备水平国内同行业领先。可生产奥氏体不锈钢、双相不锈钢、马氏体不锈钢等多种类不锈钢。炼钢分厂现有员工300余人,以高质、低耗、安全、环保为目标,以管理体系为保障,实现了安全生产、质量稳定,吨钢综合能耗行业领先,废渣、废水、粉尘达标排放。东方特钢炼钢分厂正在努力朝技能、环保、质优、高效的现代化不锈钢厂稳步前进。

b. 轧钢分厂

轧钢分厂占地约5万平方米,主要设备包括1座步进式加热炉,天然气作为燃烧介质,节能环保;1架由立辊轧机和1800毫米四辊可逆式轧机构成的粗轧机组,此机组立辊轧机采用全液压压下,具有自动宽度控制、短行程控制SSC功能,保证了中间坯宽度的精度,粗轧机采用电动+液压压下,保证了中间坯尺寸精度;1架1800毫米四辊可逆现代炉卷轧机,此炉卷轧机采用了液压AGC、工作辊弯辊等技术,保证了热轧钢卷厚度公差小,尺寸精度高;拥有国内首套中厚板在线固溶系统,可实现不锈钢中厚板在线固溶处理,填补了行业空白;1台具有自动踏步功能的三助卷辊地下卷取机,1条配套全过程的中厚板生产处理线。轧制及卷取过程控制系统均采用西门子二级控制,具有较高的自动控制和精度控制水平。轧钢分厂正在不断开拓进取,努力成为节能环保型、品质优良型、管理先进型的现代化轧钢车间。

c. 退洗分厂

退洗分厂主要负责对不锈钢热轧卷进行退火酸洗及切边开平加工。分厂于2011年11月8日正式投产,可加工不同系列、不同规格不锈钢卷。全厂占地面积约5万平方米,全线总长747米。分厂主体装备包括全自动氩弧焊机、高效节能卧式连续退火炉,大伸长率的破鳞机、高效表面处理的抛丸机、环保低耗的化学酸洗设备、高强度切边圈盘剪等。全线采用国际化先进生产工艺,绿色环保。先进的装备及科学的生产工艺为东方特钢高产、低耗、节能、环保奠定了坚实的基础。

d. 退火酸洗中板线

退火酸洗中板线于2020年正式投产。主体设备包括1座采用天然气作为燃烧介质的室式固溶炉;1套全自动中板淬火机组,可实现连续淬火工艺;1台配置除尘设备的中板自动抛丸机;1台3500毫米的单向可逆矫直的十一辊矫直机,全液压压下辊缝调节;1台400A高精度等离子切割机;1套4x20米配置漂洗、清洗功能的化学酸洗设备和1台中板修磨机等。退火酸洗中板线秉承以提高品质、降低成本、严抓安全、节能环保为根本目标,以各项管理要求为基本保障,充分实现安全生产、品质提升的发展目标。

2. 产品种类

东方特钢目前主要生产各牌号的不锈钢卷、卷板和中厚板。炼钢产能70万吨/年,热轧产能100万吨/年,退洗卷产能80万吨/年,中厚板退洗产能12万吨/年。钢种涵盖奥氏体不锈钢(304、304L、316L、321)、耐热奥氏体不锈钢(304H、253MA、316H、321H、309S、309Si、310S、310Si、347/347H)、马氏体不锈钢(17-4PH)、铁素体不锈钢(1.4589)、双相不锈钢(2101、2304、2205、S31083、2507)、超级奥氏体不锈钢(904L、254SMO、8367、825、800、840、840Mo)等系列产品。

3. 体系认证

东方特钢自成立之日起就特别重视公司的体系建设,先后通过了ISO9001:2015,GB/T 24001-2016 idt,ISO14001:2015,ISO45001:2018,GJB 9001C-2017等体系认证,同时还取得了中国、美国、法国、挪威-德国、英国六国船级社认证。东方特钢始终秉持用户满意是承诺,产品一流是追求,安全环保为准则,持续改进作保障的管理方针。

三、工艺与技术创新

1. 工艺创新

a. Consteel 电炉冶炼不锈钢母液技术

Consteel 电炉常用来冶炼碳钢,在东方特钢应用之前从未有利用其进行不锈钢冶炼的实践,东方特钢通过技术攻关、工艺实践,在全球率先开发出了利用Consteel电炉冶炼不锈钢母液的先进技术,并取得了多项自主知识产权。

该技术通过特殊的在线运输机向电炉连续加料,原料通过预热段被逆向流动的烟气加热,提高原料入炉温度,实现了原料的快速熔化。其特点是冶炼电耗低,钢水收得率高,预热过程中炉内保持负压、熔池平稳、噪声低、工作环境清洁,是一种高效的短流程炼钢技术。随着不锈钢市场的竞争越来越激烈,更多的趋势在于通过降低各种消耗来降低生产成本。低价原料的使用,迫使企业在工艺设备上进行改进,而Consteel 电炉冶炼不锈钢母液,所使用的原料和传统工艺相比较,有非常大的不同,传统工艺一般使用不锈钢废钢,而Consteel 电炉的原料主要为含镍生铁,原料通过输送机预热后连续加入到炉内。由于在线预热系统,大颗粒除尘灰在Consteel输送机沉积后回收使用;Consteel 电炉进料不用打开炉盖,降低了能量损失;熔炼过程中熔池较常规电炉平稳,一方面提高镍收得率,另一方面熔炼过程电气干扰和闪变比常规电炉低,对电网的冲击较小;变压器容量小,输入的功率小,且电极不直接和原料接触,噪声小,环境友好;不打开炉盖,电炉内部处于负压状态,避免了传统顶装料进料时产生的大量烟尘向外排放;钢渣反应时间长,冶炼钢水质量好;使用的原料为镍生铁,相对于不锈钢废钢而言,有害元素含量比较低,使得最终产品的性能得到保证。

b. 全氧燃烧技术

全氧燃烧是指用工业氧气代替空气来燃烧燃料,可以使燃料燃烧更加完全。全氧燃烧相较于空气燃烧有诸多优点:全氧燃烧过程与空气燃烧相比,空气中约79%的氮气不再参与燃烧,可以提高火焰温度,烟气中不存在氮气,燃烧产物为三原子产物,三原子物质的传热效果高于双原子的物质,提高加热效率;而且氮气不再参与排烟,可以大幅减少烟气量,减少排烟热损失。全氧助燃直接带来的经济效益就是能够节约燃料,减少氮氧化物的排放,达到净化环境的要求。

东方特钢将全氧燃烧技术应用于钢包烘烤,采用了先进的内循环式FGR技术解决火焰局部高温问题,通过独特的结构设计使高温烟气在烧嘴中自循环,同时将整个燃烧过程人为区分为燃气和氧气配比不同的若干阶段,使燃气的燃烧分别在燃气过浓、燃气过淡和燃尽三个区域分阶段完成,有效控制燃烧区域的氧浓度和反应速度,达到稳定高效的燃烧效果。该技术取得了可观的经济效益并拥有自主知识产权。

c. 不锈钢中厚板在线固溶处理工艺

目前,奥氏体不锈钢中厚板固溶处理均采用离线方式,必须等待钢板冷却到室温后再重新加热至固溶温度,轧制及热处理的时间通常在24小时以上,不仅能源消耗大,而且生产周期长。

东方特钢技术团队联合东北大学通过优化加热和轧制工艺,攻克了奥氏体不锈钢中厚板在线冷却工艺下性能超标及板形不良等技术难题,成功开发出国际首创的不锈钢中厚板在线固溶处理工艺技术,可充分利用轧制余热,中厚板在1050℃以上高温终轧后直接进入在线固溶冷却装备冷却至150℃以下。与传统的不锈钢离线固溶热处理工艺相比,不锈钢中厚板在线固溶工艺装备具有如下技术优势:

①. 热处理装备在线布置,省去再加热工序,利用中厚板轧制后的余热温度,直接进行在线热处理,大幅度节约能源消耗,降低生产排放;

②. 省去再加热工序,减少产品线上传输时间,将不锈钢板材产品的生产周期由原来的24小时以上减低至5小时以内,提高了生产效率,大幅度缩短产品生产周期。

2. 技术创新

东方特钢研发中心基于全球化的战略定位,立足中高端市场,积极参与国家和省级重点项目,与先进企业、国内高校开展产学研合作,并邀请顾客、供应商的技术代表参与公司的技术研发工作,逐步提升自主创新能力,营造技术创新良好氛围。2011年,承担了省级技术创新项目“Consteel电炉冶炼不锈钢母液的技术研究项目”;2012年承担了浙江省重大科技专项“特殊不锈钢中宽板卷关键生产技术与产业化”;2015年,承担了国家火炬示范项目“资源节约型压力容器用不锈钢中宽板卷”;2019年承担了浙江省重点研发计划项目“高性能耐海水腐蚀双相不锈钢板的关键技术开发和产业化”,并多次获得省部级以上科学技术奖励。

东方特钢拥有浙江省企业研究院、浙江省企业技术中心、省级博士后科研工作站等多个研发平台,积极开展产学研合作创新,与浙江大学建有产学研中试基地、联合研发中心,与上海大学建有材料基因组联合研发中心。

东方特钢牵头起草并制定了4项不锈钢产品团体标准,分别为:《奥氏体-铁素体型双相不锈钢热轧钢板及钢带》(T/SSEA 0025-2019)、《发酵容器用不锈钢热轧钢板及钢带》(T/SSEA 0026-2019)、《深冷设备用不锈钢热轧钢板及钢带》(T/SSEA 0027-2019)和《钟表用不锈钢钢板及钢带》(T/SSEA 0028-2019)。

目前拥有授权专利110余项,其中发明专利20余项,涵盖了新产品、新工艺、检测技术、工艺改进、装备优化等方面。

五、企业愿景

东方特钢始终坚持绿色制造,可持续发展的理念,通过科技、管理创新,不断适应市场的变化和客户的需求。未来的东方特钢,将坚持走差别化发展,打造技术专长领域;坚持创新提产降本,打造成本比较优势;坚持生产供销一体,实现联动高质运营;坚持全面提升管理,实现环境友好高效;坚持引才培用统筹,实现队伍快速提升;坚持文化创新传承,实现动力持续强劲,致力于成为不锈钢优势技术的引领者,高端装备特材的制造商。

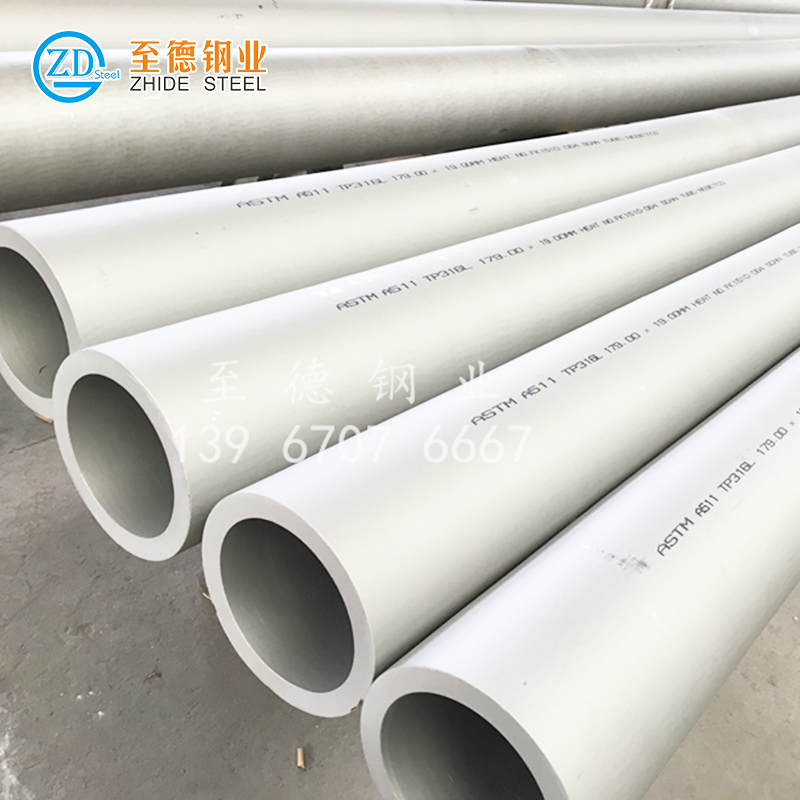

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。