不锈钢管生产领域出现的许多新工艺新技术,促进了钢管质量的提高和生产成本的降低。

1. 焊接+冷拔生产工艺

开发了焊接+冷拔的不锈钢管生产新工艺,即用纵剪后的不锈钢冷带经成型、氩弧焊接成焊管,再经冷拔、精整工序出成品。由于氩弧焊接质量高,焊缝的各项性能与基体一致,因此,这种工艺生产的不锈钢管,比采用热挤压+冷拔(轧)的常用工艺,成本降低10%~30%,生产工艺简化,周期缩短。

2. 温轧技术

温轧技术是将冷轧前的管料通过一感应加热装置加热到150~400℃后进行轧制。这种技术具有轧制力小、一次变形量大的优点,不锈钢钢管进行二、三次温轧无需中间退火,总变形量可达98%。

3. 超声波振动冷拔工艺

拉模在冷拔过程中的超声波振动,能加大每个拉拔道次的减面率,并减少钢管振动现象和表面凹点,提高钢管表面质量。这是因为超声频率使设备振动,减少了拉拔时的摩擦力,钢管承受着拉拔模和芯棒的挤压而减少了拉应力带来的不良后果。

4. 光亮热处理工艺

不锈钢管的热处理,采用带保护气体的无氧化连续热处理炉,进行中间热处理和最终的成品热处理。由于可以获得无氧化的光亮表面,从而取消了传统的酸洗工序。这一热处理工艺的采用,既改善了钢管的质量,又克服了酸洗对环境的污染。根据目前世界发展的趋势,光亮连续热处理炉基本分为三种类型:

a. 辊底式光亮热处理炉

这种炉型适用于大规格、大批量钢管热处理,小时产量在1吨以上。可以配备对流冷却系统,以便较快地冷却钢管。

b. 网带式光亮热处理炉

这种炉型适合于小直径薄壁精密钢管,小时产量约为0.3~1.0吨,处理钢管长度可达40米,也可以处理成卷的毛细管。使用气体燃料或电加热,可采用各种保护气体。经过这种炉型热处理后的钢管无划伤,光亮度好。

c. 马弗管式光亮热处理炉

这种炉型的钢管装在连续的托架上,在马弗管内进行加热,能以较低的成本处理优质小直径薄壁钢管,小时产量在0.3吨以上。可经济地使用保护气体,加热热源可为燃气、油或电。

5. 有机溶剂脱脂工艺

为了去除冷轧、冷拔润滑时残存在钢管表面的油污,提高热处理钢管质量并防止渗碳,采用了除油效果好、技术装备先进的有机溶剂脱脂装置。常用的有机溶剂有三氯乙烯、四氯乙烯、三氯乙烷、氯化甲烷,使用较多的是三氯乙烯。此种溶剂使用效果好、易回收、毒性低。脱脂是在一个密封室内由计算机自动控制进行的,装在筐中的不锈钢管在溶剂槽中脱脂,或者在溶剂蒸气中进一步冷凝脱脂。三氯乙烯脱脂剂可再生和反复使用,并监控使用环境下的溶剂气体含量,避免环境污染。

6. 精整设备现代化技术

配备现代化的精整设备,加强质量控制是当代不锈钢管生产的重要环节。不锈钢管精整工段设置无损探伤工序,是必不可少的质量检验手段。无损检测技术的进步,使更多的厂家采用了涡流、超声波组合探伤机组,并配备激光测径、超声波测厚装置,钢管出厂前,能从多个环节把住质量关。这种组合探伤机组具有先进的信息处理系统,测得的信号全部数据化,经过计算机处理并储存,自动化程度高,生产效率高。

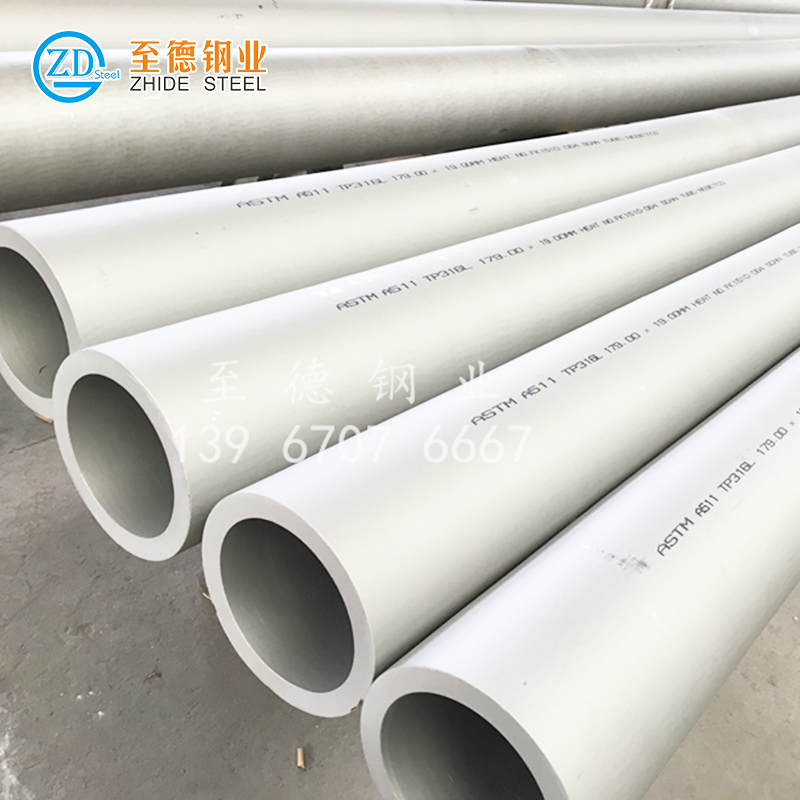

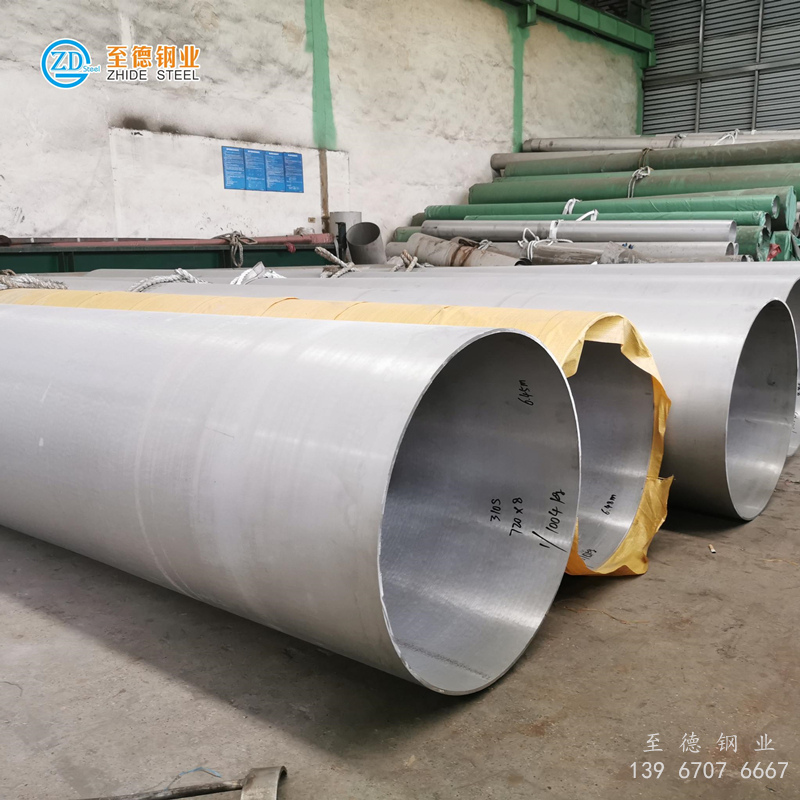

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。