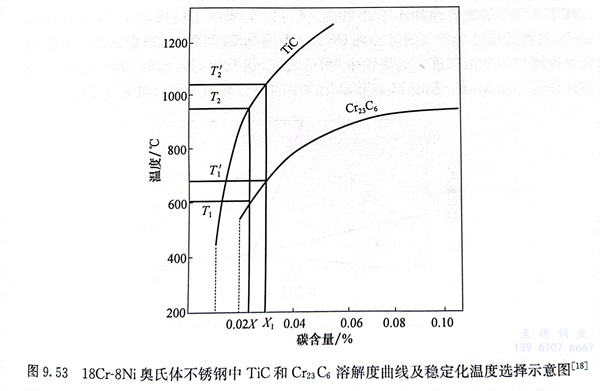

在奥氏体不锈钢中,钛和铌主要是作为稳定化元素加入的,以防止敏化态晶间腐蚀的发生。钛和铌与碳的亲和力远大于铬,加入到奥氏体不锈钢中优先与碳结合成TiC或NbC,防止或减少M23C6型碳化物的形成,从而防止敏化态晶间腐蚀的发生。以加钛或铌的方法防止奥氏体不锈钢的晶间腐蚀,必须使钢中全部碳都能与之结合成碳化物,可以计算出所需的钛、铌含量分别为碳含量的3.99或7.78倍。此外,还应考虑钛或铌与其他元素的作用,它们与氧和氮的亲和力也很大,实际应用中必须将这些因素考虑进去。目前标准中规定,18Cr-8Ni奥氏体不锈钢中的钛加入量为5(wc~0.02)%~0.8%或5wc~0.7,铌的加入量应不少于10wc,式中0.02%是指室温下奥氏体中最大溶解的碳含量。生产中通常采用控制wTi/wc的方法以保证18Cr-8Ni奥氏体不锈钢耐晶间腐蚀的性能,控制wTi/wc≥5.0~5.5便可得到满意的结果。为了充分发挥钛和铌在奥氏体不锈钢中稳定碳的效果,要求在固溶处理之后,进行稳定化处理(图9.53)。

向一些铬镍奥氏体不锈钢中加入钛,给钢的生产、加工、性能和应用带来一些困难和问题,主要是口:钛的加入使钢的黏度增加,流动性降低,给钢的连续浇铸带来困难;模铸时使钢锭、钢坯表面质量变坏,大大增加冶金厂的修磨量,显著降低钢的成材率,提高了钢的生产成本;钛加入后,由于TiN等非金属夹杂物的形成,降低了钢的纯洁度,使钢的抛光性能变差,这些夹杂常成为点蚀源而降低钢的耐蚀性;含钛的不锈钢焊后在介质的作用下,沿焊缝熔合线易出现“刀状腐蚀”,引起焊接结构设备的腐蚀破坏。

刀状腐蚀是指含钛、铌的铬镍奥氏体不锈钢焊接后,在焊缝与母材交界处很窄的区域内产生的一种严重腐蚀,而母材和焊缝本身则腐蚀轻微。冶金厂生产的含钛或铌的铬镍奥氏体不锈钢在出厂前一般经过920(980)~1150℃的固溶处理,此时钢中的钛或铌大都以TiC或NbC的形式存在,但经焊接后,与焊缝相邻的高温(≥1150℃)狭窄区域内的TiC或NbC就会分解而溶入奥氏体基体中。在随后的冷却过程中,焊缝相邻的高温区通过850~450℃这一敏化温度范围时,会有大量Cr23C6沿晶析出,导致晶界铬的贫化,在介质的作用下便会出现刀状腐蚀,亦称刀线腐蚀。

自从AOD、VOD等炉外精炼技术的出现和普及,生产免于或降低敏化态晶间腐蚀倾向的低碳和超低碳奥氏体不锈钢已没有任何困难。自20世纪60年代末到70年代初,工业发达国家铬镍奥氏体不锈钢的生产和应用已经完成了由以含钛铬镍奥氏体不锈钢为主向以低碳和超低碳为主的转变,含钛钢在其产量中的比重仅为1%~2%。我国含钛铬镍奥氏体不锈钢的产量在较长时间内占铬镍奥氏体不锈钢的90%以上,近年这种状况已有很大变化,在2007年制定的不锈钢标准中已取消了1Cr18Ni9Ti等一些含钛的铬镍奥氏体不锈钢。