早在1909~1912年间,最初的Cr18Ni8(习惯常称为18-8)奥氏体不锈钢获得专利权。1912~1920年间相继开始工业生产。经典的(或称第一代)18-8钢,含铬约18%左右,添加有形成和稳定奥氏体的主要元素镍约8~10%,碳含量也较高。经1100℃左右固溶淬火处理后,室温下可获得纯奥氏体组织。它是奥氏体型不锈钢最基本最典型的代表钢种,其它奥氏体不锈钢均是在其基础上发展起来的。至今仍在大量生产的有,我国GB1Cr18Ni9和低碳0Cr19Ni9(依次相当美国AISI 302不锈钢和304不锈钢)等钢。后来,为克服晶间腐蚀敏感性,发展了稳定化奥氏体不锈钢(第二代),如我国产量最大应用最普及的GB1Cr18Ni9Ti(相当苏联ЭЯ1T)钢和超低碳奥氏体不锈钢(第三代),如我国GB 00Cr19Ni11(相当美国AISI 304L不锈钢)等钢。应当说明,目前通常泛称的18-8(型)钢,已不局限于经典的第一代18-8钢。一般来说,它包括了不同等级碳含量或添加钛等稳定化元素的18-8奥氏体不锈钢。此外,在18-8钢基础上添加2%左右钼的奥氏体不锈钢,也常称作18-8Mo钢,如我国GB 0Cr18Ni12Mo2Ti、00Cr17Ni14Mo2(相当AISI 316L不锈钢)钢等。这些18-8类钢均属常用(或通用)的大量生产的基本钢种。

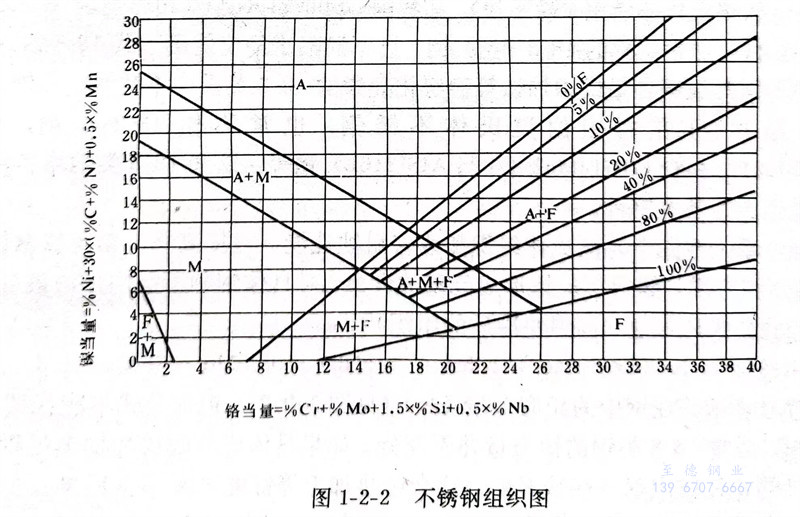

为获得纯(单一或完全)奥氏体组织和改善耐蚀性能,在提高铬、钼等铁素体形成元素的同时,必须相应增加镍等奥氏体形成元素的含量。对具体钢种所需添加的最低镍含量,应高于下列经验公式计算值(高温快冷后的组织):

Ni(%)=1.1(Cr+Mo+1.5Si+1.5Nb)-0.5Mn-30C-8.2

公式中元素符号表示其在钢中的相应含量(%)(见图1-2-2)。但此公式不能代替实际铁素体评级来使用。通常18-8类钢的镍当量并不充分。如果具体成分配比和加热过程(或热处理)掌握不当等,往往出现一些铁素体。这会给热加工等性能带来不良后果。如铬较高而镍偏低,或加热温度过高和碳含量很低等,均会导致铁素体的形成。高纯(级)18-8钢,因碳和氮含量极低,也必须相应提高镍含量以保持奥氏体组织。总之,应尽量避免和减少形成α(δ)相。因此,现代18-8钢已适当提高镍含量(一般约17~20%Cr、Ni含量在8~14%左右)。高纯不锈钢的镍含量更高些。

我国18-8型钢的代表钢种,是应用最普遍的321不锈钢。在实际正常生产情况下,往往尚存少量的铁素体。当铬和钛、碳还有残余铝含量过高时,会使铁素体含量明显增加。随着Cr/Ni和Ti/C比值等的提高,以及加热温度的过高(如超过1250℃左右),均造成铁素体含量的大量增多,给热加工性能带来严重后果。尤其是生产管材,控制这些元素含量就更为重要。因此,在钢种标准规定的范围内,成分配比和生产工艺过程的合理掌握与精确控制是十分重要的。