耐蚀合金主要是指铁镍基耐蚀合金 Ni≥30% ,Ni+Fe≥60% ,和镍基耐蚀合金 Ni≥50% 。

0Cr22Ni60Mo9Nb4 (Inconel 625) 和 00Cr20Ni60Mo8Nb3Ti (Inconel 625 plus) 合金既具有良好的耐蚀性、抗氧化性和高强度,又具有良好的成型性和韧性。625与625plus的区别在于后者在化学成分上稍稍降低了铬、钼、铌量,且入了钛并降碳到超低碳水平。625合金系固溶后借冷加工来提高其强度,而625 plus则靠固溶处理后再经一次或二次时效处理来提高其强度。两种合金均适于既要求高耐蚀性又要求高强度相匹配的使用条件下。

一、化学成分和组织特点

0Cr22Ni60Mo9Nb4 (Inconel 625) 和 00Cr20Ni60Mo8Nb3Ti (Inconel 625plus)两种合金的化学成分见表,此二合金固溶态均具有纯奥氏体组织。由于0Cr22Ni60Mo9Nb4合金中碳量较高,并含有铌,故合金中会有MC、M6C和M23C6 型碳化物存在且数量又较00Cr20Ni60Mo8Nb3Ti为多。在中温时效态两种合金均有金属间相析出,它们的数量、成分和结构受化学成分和受热条件的影响。0Cr22Ni60Mo9Nb4 时效态会有γ”相和8相沉淀,而00Cr20Ni60Mo8Nb3Ti合金固溶处理再经时效会有 γ"-[Ni3 (Nb、Ti、Al)]型金属间相沉淀,从而可使此合金获得最高强度。

| 合金名称 | 碳 | 硅 | 锰 | 磷 | 硫 | 镍 | 铬 | 钼 | 铁 | 铝 | 钛 | 铌 |

| 0Cr22Ni60Mo9Nb4 (Inconel 625) | ≤0.10 | ≤0.5 | ≤0.5 | ≤0.015 | ≤0.015 | ≥58 | 20.0~23.0 | 8.0~10.0 | ≤5.0 | ≤0.4 | ≤0.4 | 3.15~4.15 |

| 00Cr20Ni60Mo8Nb3Ti (Inconel 625plus) | ≤0.03 | ≤0.5 | ≤0.5 | ≤0.015 | ≤0.015 | 59~63 | 19.0~22.0 | 7.0~9.5 | 其余 | ≤0.035 | 1.0~1.6 | 2.75~4.0 |

二、 耐腐蚀性能

0Cr22Ni60Mo9Nb4 和00Cr20Ni60Mo8Nb3Ti合金在大气、天然水、海水、中性盐和碱等弱介质中,基本上是无明显腐蚀的。在更苛刻的介质中,由于铬的存在能耐氧化性酸,并抗高温氧化;由于是镍基且钼含量高,因此又耐还原性酸介质。对于局部腐蚀,高铬、钼量使此合金耐点蚀和缝隙腐蚀,高镍、铬量使此合金耐应力腐蚀;高铌(钛)量使此合金不易产生晶间腐蚀。

1. 耐全面腐蚀性

①. 在硝酸中 在65%HNO3中和沸腾温度下,此合金固溶态腐蚀率≤0.75mm/a.

②. 在硫酸中 表中指出,0Cr22Ni60Mo9Nb4合金在H2SO4中的耐蚀性。在酸洗用酸溶液中(28%H2SO4,5.9%HF,50~79℃)进行试验,0Cr22Ni60Mo9Nb4 合金的腐蚀速率为1.225mm/a。0Cr22Ni60Mo9Nb4 合金在沸腾的H2SO4中是不耐蚀的。

| 0Cr22Ni60Mo9Nb4 合金在80℃H2SO4中的耐蚀性 | ||||||

| 浓度/% | 15℃① | 15℃② | 50℃ | 60℃ | 70℃ | 80℃ |

| 腐蚀速率 / mm·a-1 | 0.185 | 0.185 | 0.42 | 0.7 | 1.6 | 2.25 |

| ①. 溶液中通人空气; | ②. 溶液中通入氮气。 | |||||

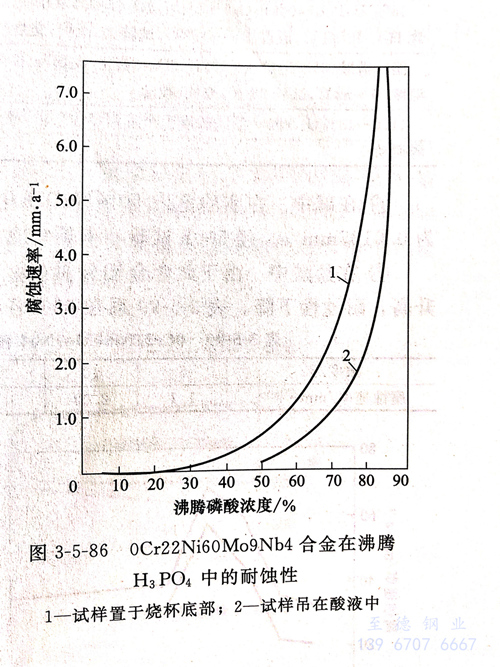

③. 在磷酸中0Cr22Ni60Mo9Nb4 合金在浓度≤50%的H3PO4中具有非常优良的耐蚀性。当浓度高于50%后,随H3PO4浓度的增加0Cr22Ni60Mo9Nb4的腐蚀速率急剧升高。因此,此合金仅适用于浓度≤50%的H3PO4。

④. 在氢氟酸中用萤石与硫酸反应制取氢氟酸的蒸发器,它的衬里一般用0Cr22Ni60Mo9Nb4合金制造。与此同时,蒸发器之间的管线、配件等也是采用此合金。在HF气提塔顶部挂片结果表明,0Cr22Ni60Mo9Nb4 合金的全面腐蚀速率仅为0.075m/a。

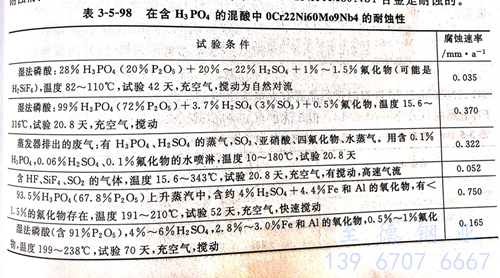

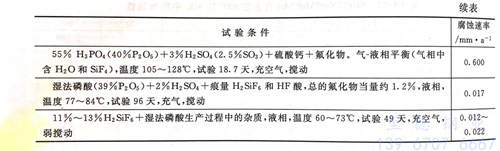

⑤. 在含磷酸的一些介质中试验指出,在55%H3PO4+0.8%HF 溶液中,0Cr22Ni60Mo9Nb4 合金的腐蚀速率为0.412mm/a。

⑥. 在碱中在实验室内50%NaOH中0Cr22Ni60Mo9Nb4 合金的年腐蚀速率为0.0125mm/a。经500小时试验,未见有应力腐蚀产生。

⑦. 在盐酸中由于此合金钼含量高,在室温盐酸中有一定的耐蚀性。但温度升高,耐蚀性下降。

2. 耐局部腐蚀性

①. 耐晶间腐蚀性

由于其铌含量高,0Cr22Ni60o9Nb4 合金具有非常好的耐敏化态晶间腐蚀的性能。正是由于0Cr22Ni60Mo9Nb4 合金的此种性能,因而敏化处理或焊后,此合金不需再进行固溶处理。

根据00Cr20Ni60Mo8Nb3Ti 和 0Cr22Ni60Mo9Nb4 在硫酸铁+50%H2SO4沸腾溶液中的晶间腐蚀试验结果。从这些结果可看出,虽然由于00Cr22Ni60Mo9Nb3Ti双时效态晶界有大量析出相,在此介质中的耐晶间腐蚀性要低于冷轧态的0Cr20Ni60Mo9Nb4,但却优于0Cr20Ni55Mo3Nb5Ti (Inconel 718)。

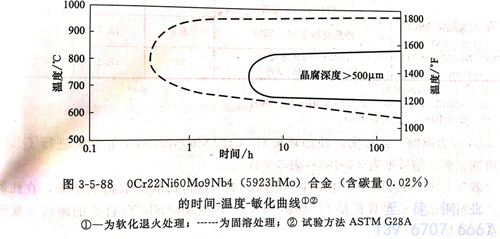

根据在ASTM G28A溶液中,经120销售试验得出的T-T-S(时间-温度-敏(化)曲线。显然,软化退火处理再经敏化较固溶处理再敏化的00Cr22Ni60M09Nb4(5923 hMo)合金晶间腐蚀敏感性要低得多,这与软化退火态经敏化后合金中大量NbC先于铬碳化物优先析出,防止晶界贫铬区的形成有关。

②. 耐点蚀性

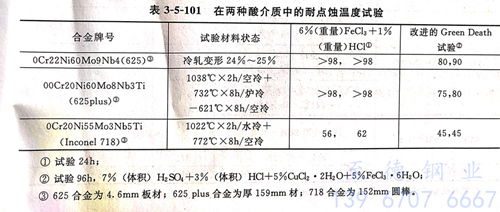

表系0Cr22Ni60Mo9Nb4和00Cr20Ni60Mo8Nb3Ti合金等在两 种酸介质中的耐点蚀性,可以看出0Cr22Ni60Mo9Nb4和00Cr20Ni60Mo8Nb3Ti在试验条件下均有优良的耐点蚀性,而0Cr20Ni55Mo3Nb5Ti(Inconel 718)合金则耐点蚀性不良。

③. 缝隙腐蚀

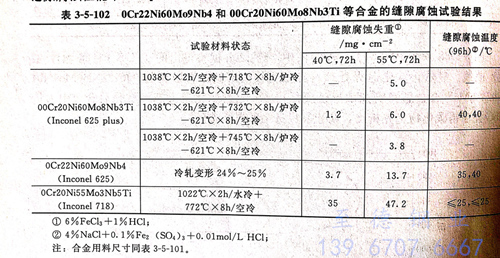

表系0Cr22Ni60Mo9Nb4和00Cr20Ni60Mo8Nb3Ti等合金的缝隙腐蚀试验结果。显然,在所试验的条件下,625 和625 plus 两种合金的耐缝隙腐蚀性能中625 plus稍优,但二者均显著优于718合金。

④. 应力腐蚀

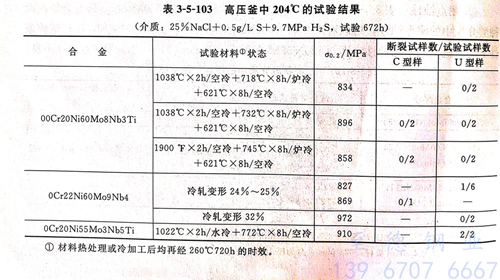

模拟实际使用环境对0Cr22Ni60Mo9Nb4等合金进行了几种应力腐蚀试验,结果见表。表系模拟深气井条件,在高压釜中进行试验所取得的结果,在此条件下,表明无论是C型样还是U型样,00Cr20Ni60Mo8Nb3Ti合金的耐应力腐蚀性能都是最佳。

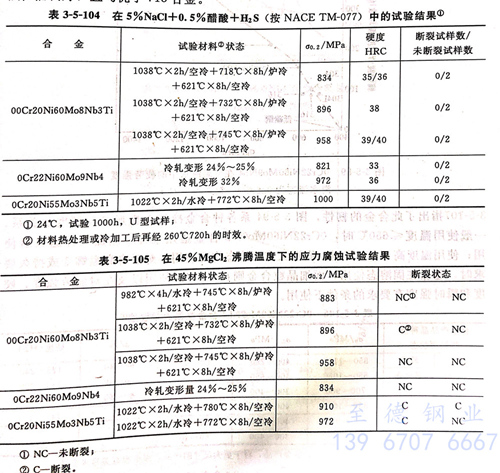

表系在5%NaCl+0.5%醋酸+H2S (按NACE TM-077)15%MgCb溶液沸腾温度下进行试验所取得的结果。表的结果表明,试验的合金耐应力腐蚀性能均良好,没有断裂产生。而表的结果表明,5%MgCl2沸腾条件下 0Cr22Ni60Mo9Nb4 和 00Cr20Ni60Mo8Nb3Ti耐应力腐出性能良好,且均优于718合金。

⑤. 腐蚀疲劳

图系0Cr22Ni60Mo9Nb4 合金在室温海水中的腐蚀疲劳试验结果,显然,0Cr22Ni60Mo9Nb4合金的腐蚀疲劳强度要高于所试验的 Hastel-loy C和 Incoloy 800 以及通用不锈钢304和316。

三、力学性能等其他性能

1. 力学性能

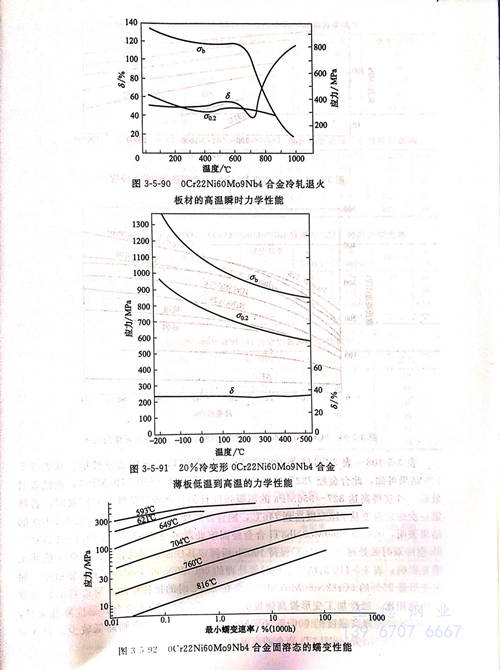

一般使用温度≤ 650℃ ,0Cr22Ni60Mo9Nb4 合金适用于冷、热加工并退火后使用;使用温度高于650℃时,则退火或固溶态均可应用。对于有高温蠕变或持久要求时,建议在固溶态使用;而细晶粒合金则在≤ 816℃ 使用以及在对疲劳强度、硬度和瞬时强度又要去的条件下使用。

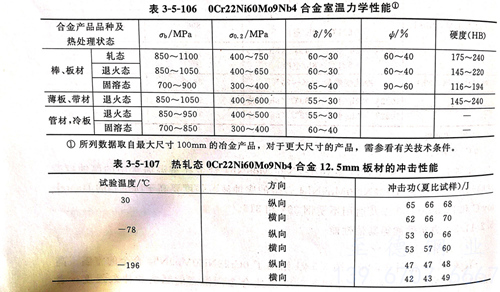

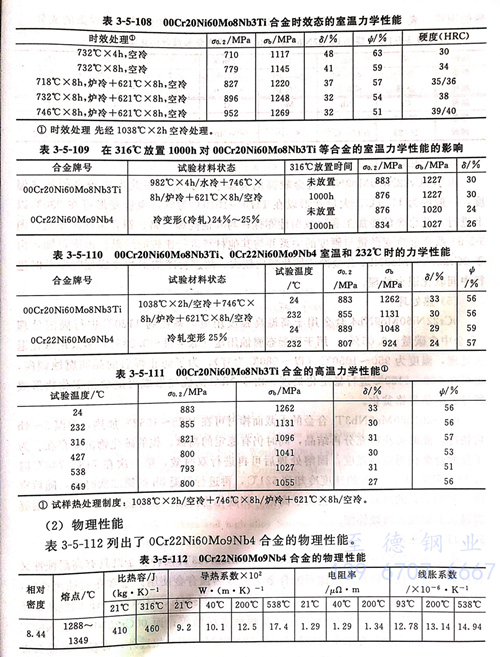

表系00Cr20Ni60Mo8Nb3Ti合金的力学性能。从表结果可知,此合金经732℃单时效后屈服强度较低(690~793MPa),而经双时效后,可获得高达827~956MPa的屈服强度且仍具有较高塑性,双时效时,若将第一次时效温度从718℃提高到746℃,则合金的硬度也会有所提高。表3-5-109的结果表明,00Cr20Ni60Mo8Nb3Ti合金经固溶处理再经746℃x8h炉冷+621℃ × 8小时空冷双时效处理并在316℃保持1000小时后测定其性能,对此合金的抗张性能并无明显影响;表的结果系经时效处理的00Cr20Ni60Mo8Nb3Ti合金和经冷加工变形量25%的0Cr22Ni60Mo9Nb4合金在232℃时的抗拉性能,可以看出,与室温性能相比,经冷加工变形提高强度的0Cr22Ni60Mo9Nb4合金其强度降低明显,而经时效处理提高强度的00Cr20Ni60Mo8Nb3Ti合金的强度则降低较少,表系0Cr20Ni60Mo8Nb3Ti合金的高温力学性能。

2. 物理性能

表列出了 0Cr22Ni60Mo9Nb4 合金的物理性能

3. 焊接性能

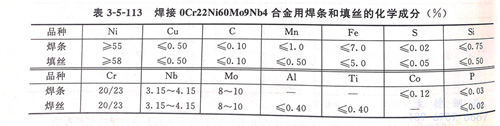

0Cr22Ni60Mo9Nb4 合金焊接性能良好。可采用通用的焊接方法,例如 GTAW (TIG)、GMAW ( MIG/MAG )和SAW以及SMAW(MMA)等,而不会遇到特殊困难。

4. 冷热加工及成型性能

由于0Cr22Ni60Mo9Nb4合金较高的高温变形抗力,因此需要较高的加热温度,一般约为1170℃。大量变形以在1170~1010℃为宜;微量变形可在930℃以上进行。此合金的冷加工和冷成型性亦佳;与其他高镍、铬、钼合金性能相近。图系合金冷变形量与硬度的关系并与其他材料进行比较的结果。由图可知,由于0Cr22Ni60Mo9Nb4合金冷作硬化倾向较大,故进行冷加工和冷成型时要及时进行中间软化退火处理。

5. 热处理

0Cr22Ni60Mo9Nb4合金用于高温高强度用途,系在约1120℃进行固溶处理(合金中含碳量~0.05%).用于耐湿态腐蚀用途(低碳量~0.03%)多采用软化退火处理,温度为950~1050℃(以~980℃为宜);为了防止焊后的晶间腐蚀倾向,也可在900~1100℃进行稳定化处理,由于NbC的优先形成可避免铬碳化物形成所导致的晶界铬贫化。

00Cr20Ni60Mo8Nb3Ti合金的大截面棒材可在1025~1052℃加热,保温2~4小时后快冷,此时可获得充分再结晶,同时仍有稳定的高钛、铌的碳化物沉淀存在。为了使此合金获得最高强度,固溶处理后可再进行双时效,第一次在718~746℃时效8小时,随后以50℃/小时的速度冷却到621℃,再进行保温8小时的第二次时效,随后空冷。控制适宜的时效时间,会由于高铬、钼碳化物的减少获得良好的耐点蚀、耐缝隙腐蚀和耐应力腐蚀性能。

四、应用

由于0Cr22Ni60Mo9Nb4 和 00Cr20Ni60Mo8Nb3Ti 两种合金既具有高耐蚀性又具良好的热强性,因此既可做耐蚀合金又可做热强合金使用。通常在耐蚀用途中,0Cr22Ni60Mo9Nb4主要用以耐HNO3、HNO3+H2SO4、HNO3+HF的混酸以及含H2SO4和F-、Cl-的湿法磷酸以及耐海水腐蚀等;而00Cr20Ni60Mo8Nb3Ti 合金除在酸介质中和海水中耐蚀性与 0Cr22Ni60Mo9Nb4 相近外,即使在时效态也有优良的耐氯化物和硫化物应力腐蚀的性能以及耐点蚀、耐缝隙腐蚀等性能。两种合金均可用做耐蚀、高强度材料,制造塔、槽、容器、管线以及反应器、换热器阀件等。