耐蚀合金主要是指铁镍基耐蚀合金 Ni≥30% ,Ni+Fe≥60% ,和镍基耐蚀合金 Ni≥50% 。

(1Cr20Ni32Fe ) 、NS 112、Incoloy 800 合金的质量分数含碳小于0.1%,含铬20%左右,含镍32%左右,并含少量铝、钛的铁-镍耐蚀合金是Ni-Fe-Cr系合金的代表性牌号,通称Incoloy 800合金。此合金是 为了节约镍基合金中的Ni于1949年发展的。随着化学加工业和核动力工业的发 展,需要量的在各种腐蚀环境下工作的换热设备。长时间以来,换热设备水侧所 引起的应力腐蚀破裂事故严重威胁着设备的安全运行和影响生产厂的经济效益, 寻求一个适用性宽广的耐应力腐蚀破裂合金受到工业界的普遍关注。在一些高温高压水中,在Ni-Fe-Cr合金体系中由于存在着一个既不产生穿晶又不产生晶间应力腐蚀破裂的Ni区间,而且Cr20Ni32Fe合金的镍含量恰好处于此区间(图10-1), 且价格又远低于镍基合金,因此这类合金得到了深入的研究和发展,派生出许多合金牌号,按化学成分和用途至少可将Cr20Ni32型合金划分成标准型、高碳型、中碳型和低碳型四种。

标准型是早期的Cr20Ni32型合金,碳含量0.1%。

高碳型合金的碳含量(C)处于0.05%~0.1%之间。主要用于600℃以上, 具有粗晶粒、高蠕变强度的特点。在化工、电厂、石油化学工业中的过热器、再热器、高温加热、转化、裂解炉管等方面应用。

中碳型合金的碳含量在0.03%~0.06%范围之间,具有中等晶粒度,一 般用于350℃~600℃ 使用的过热器、再热器等热强部件。也适用于高温(750℃)气冷堆换热器。

低碳型有时也称改良型。它是标准型合金Cr20Ni32Fe合金的改进和发展。我 国钢标号为00Cr20Ni32AlTi。碳含量(C)低于0.03%并要求控制合金中的Ti/C和Ti/C+N比值以及Al、Co等含量。此合金的特点是超低碳、细晶粒,充分稳定化、耐应力腐蚀性能优良,低碳型合金使用温度≤350℃ ,主要用于压水堆蒸发器。

一、化学成分和组织结构

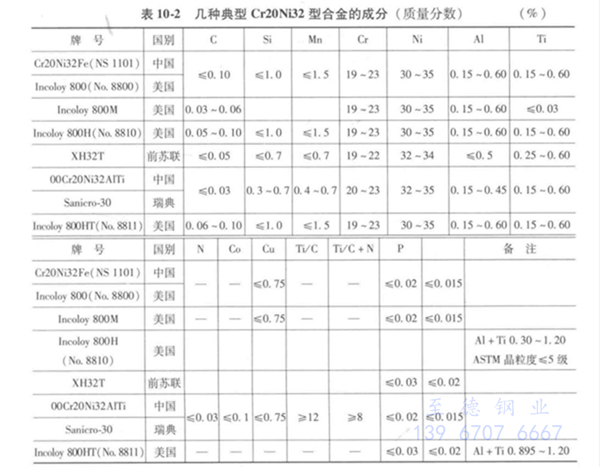

经近60年的演变、发展的各种Cr20Ni32合金的派生牌号的化学成分列于表 10-2。

表10-2所列合金在高温固溶快冷条件下的组织为奥氏体,但在500~900℃ 中温加热,此合金有可能处于双相区,对于Ni处于下限,Cr处于上限的合金可能性更大。业已发现,在650℃和750℃长期加热有δ相析出,但数量较少,尚不足以影响合金的断裂性能。

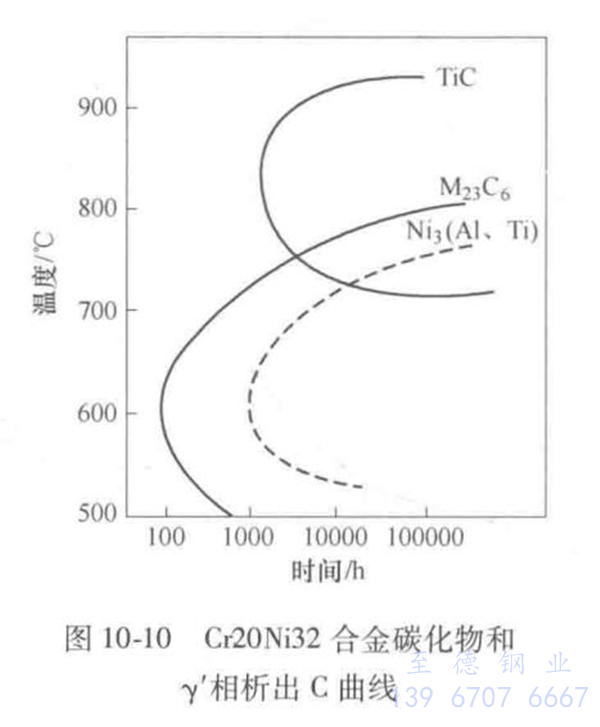

合金的析出行为C曲线,如图10-10 所示,析出相种类和数量受合金成分和受热条件所制约。

二、力学性能

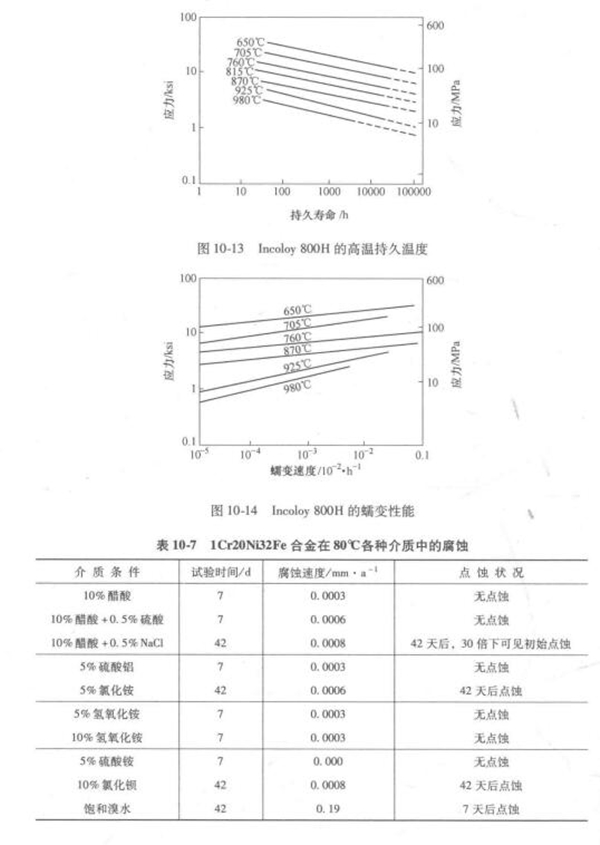

1Cr20Ni32Fe( Incoloy 800) 合金的室温力学性能汇总于表10-3,典型的室温抗拉和抗压强度见表10-4。表10-5为超低碳型 Cr20Ni32Fe合金的室温和350℃的力学性能。 温瞬时拉伸性能如图10-11和图10-12所示。Cr20Ni32Fe 合金的高温长时力学性能见表10-6、图10-13和图10-14。

三、耐蚀性能

1. 全面腐蚀

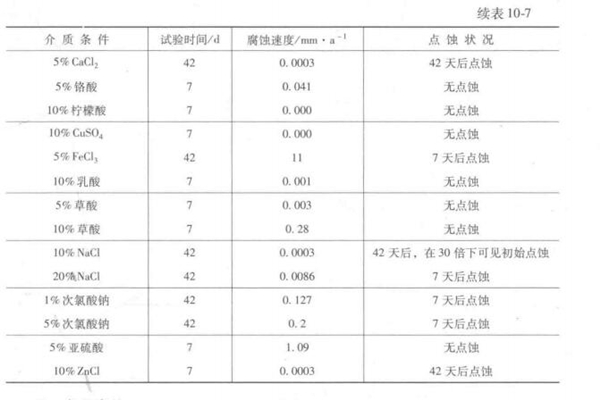

Incoloy 800合金具有良好的耐HNO3、有机酸、除卤素盐外的氧化性和非氧化盐类的腐蚀,在硝酸中,它可经受沸腾温度70% HNO3的腐蚀。在各种介质中的耐蚀性见表10-7。

2. 高温腐蚀

尽管Cr20Ni32Fe合金在湿态介质中具有较好的耐蚀性,但此类合金良好的耐高温腐蚀性能是其突出优点。在高温条件下,由于合金中具有较高的铭含量和足够的镍含量,使其能形成防护性良好的氧化膜,具有良好的抗渗碳性能,是耐高温腐蚀的良好材料,在工业中得到了广泛应用。

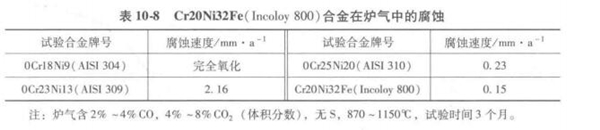

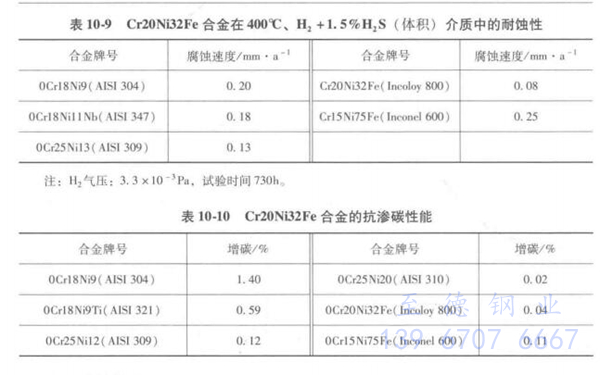

在高温炉气中 Cr20Ni32Fe合金的耐蚀性优于一般奥氏体不锈钢,数据见表 10-8。

h2+H2S环境,在石油精炼加工中常常遇到含硫化氢的氢气腐蚀问题, Cr20Ni32Fe合金的耐蚀性优于一般奥氏体不锈钢,也优于Inconel 600合金,试 验室试验结果列于表10-9。

抗渗碳性能,Cr20Ni32Fe具有良好的抗渗碳性能,试验室试验结果见表 10-10。它的抗渗碳性能优于常规不锈钢,相当于含质量分数为25% 铬的耐髙温 腐蚀的奥氏体不锈钢。

3. 晶间腐蚀

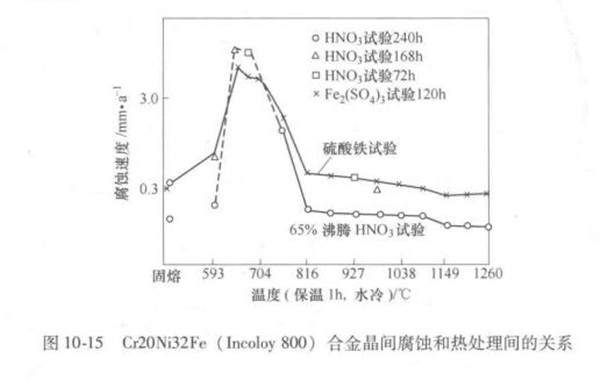

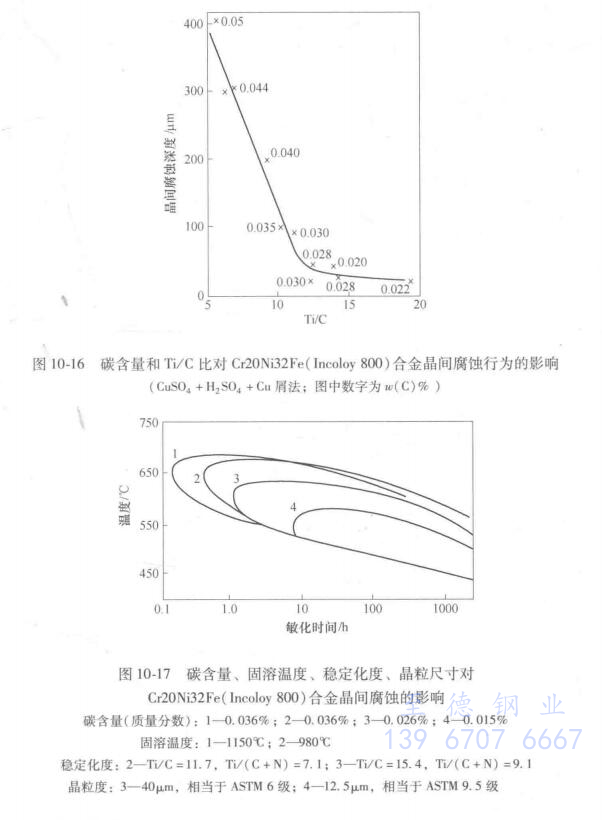

Cr20Ni32Fe合金在593 ~816℃之间受热将出现晶间腐蚀(图1-4)。对含质量分数为0.04%碳的合金试验结果指出,最敏感的温度为650℃(见图10-15)。影响 Cr20Ni32Fe合金晶间腐蚀的因素是合金中的碳含量,Ti/C[Ti/(C+N)]比值、固溶处理温度和晶粒尺寸等,其根源是由于Cr23C6在中温析出所引起的贫铬所致。尽管此类合金在850℃附近析出TiC沉淀,但不足以解决晶间腐蚀问题。 降低合金中的碳含量,提高合金的稳定化程度即提高Ti/C,控制固溶处理温度和采取细化晶粒尺寸等措施,可有效地降低合金的晶间腐蚀敏感性,如图10-16和图10-17所示。

4. 应力腐蚀

a. 高温水介质中

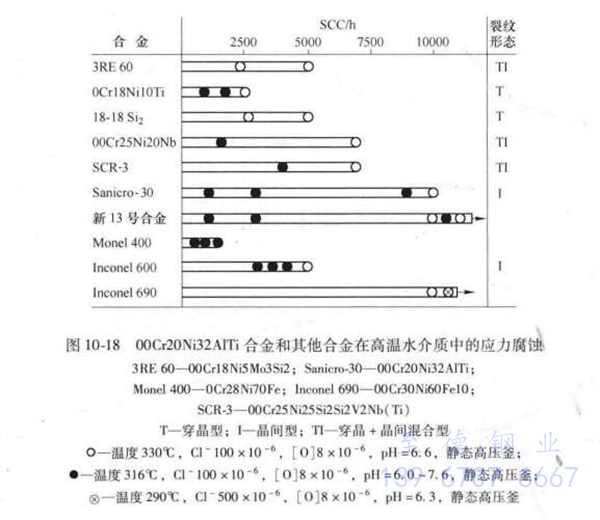

工程实践和实验室试验表明,在高温水的某些条件下,低碳的Cr20Ni32Fe (00Cr20Ni32AlTi)合金的耐应力腐蚀性能显著优于18-8型奥氏体不锈钢.在某些条件下甚至优于00Crl5Ni75Fe( Inconel 600)合金。图10-18 给出了在316℃和 330℃含100×10-6Cl- , 8×10-6 溶解氧的高温静水中的应力腐蚀试验结果,显然 00Cr20Ni32AlTi 合金的耐应力腐蚀性能,既优于 18-8、2520、00Cr25Ni25Si2V2Ti 等不锈钢,又优于Inconel 600和Monel 400合金,但经2500~10000小时试验,它也产生了晶间应力腐蚀断裂。

尽管Cr20Ni32Fe合金表现出良好的耐应力腐蚀性,但此合金对应力腐蚀并非免疫。在各种高温水中的耐应力腐蚀性能与合金成分、热处理条件、冷变形等 有密切关系。试验结果指出,降低合金中的碳含量(≤0.03%),提高镍含 量,增大Ti/C比将提高合金的耐应力腐蚀性能。通常敏化和冷变形对合金的耐应力腐蚀性能有害,但有的试验结果指出,650℃长期时效可显著降低合金的应力腐蚀敏感性。

b. 苛性水介质中

在压水堆蒸发器和钠冷快堆蒸发器中,有可能会出现含NaOH的苛性水介质,目前已遇到18-8不锈钢和 Inconel 600合金的苛性应力腐蚀破裂问题。

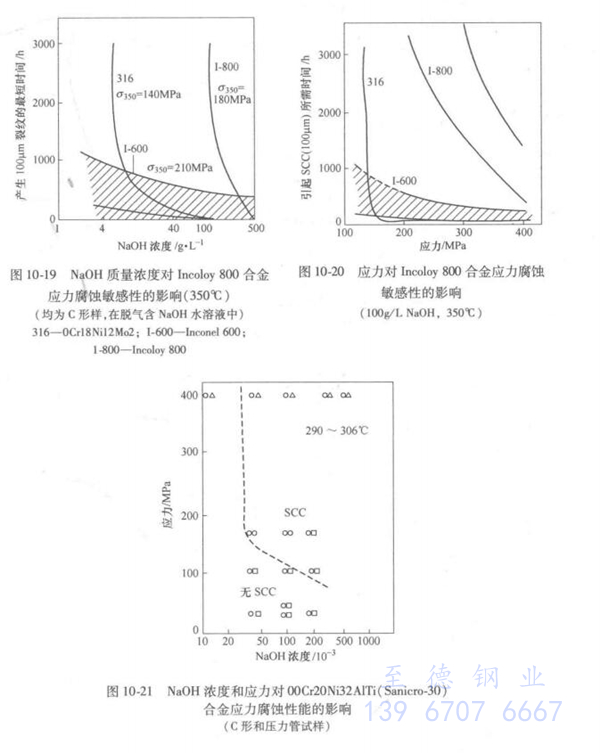

大量的研究表明Cr20Ni32Fe合金在含NaOH的苛性水介质中的耐应力腐蚀性能取决于NaOH浓度和应力水平(图10-19 和 图10-20)。 NaOH浓度和应力水平愈高,合金的耐应力腐蚀性能下降。对低碳型的00Cr20Ni32AITi合金只有在低 NaOH浓度、低应力下才处于免疫区(见图10-21,该图中NaOH为质量分数)。 因此,只有在使用过程中避免高应力出现和防止NaOH浓缩,才能保证采用 00Cr20Ni32AlTi合金设备的安全运行。

c. NaCl溶液中

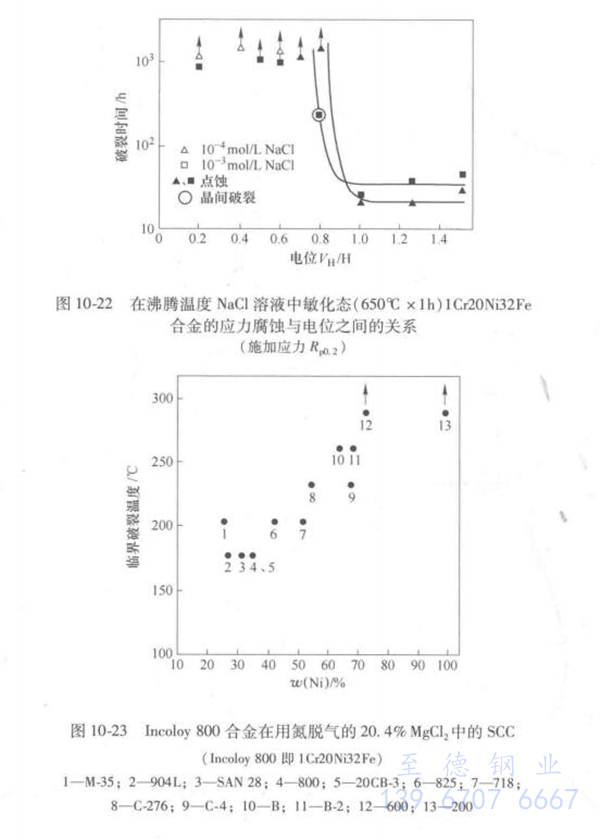

在沸腾温度不同浓度(物质的量浓度)的NaCl溶液中经650℃敏化1小时 的1Cr20Ni32Fe合金的应力腐蚀与电位的关系曲线如图10-22所示。在MgCl2中的 SCC行为如图10-23所示。在此种介质中的耐SCC行为与高性能不锈钢相同。

四、 热加工、冷加工、热处理和焊接性能

1. 热加工

Cr20Ni32Fe合金的热加工性能良好,类似于一般Cr-Ni奥氏体 不锈钢,热加工温度范围为900~1200℃,合金的热弯成形通常在1000~1150℃ 范围内进行。热成形后可以空冷,但为了减轻合金的晶间腐蚀倾向,应尽量快速通过540~760℃敏化区。

2. 冷加工

合金的冷加工成型性能近似于18-8型奥氏体不锈钢,但加工硬化倾向低于18-8型奥氏体不锈钢。尽管如此,在冷加工成型过程中,中间软化退火常常是需要的,中间退火温度与固溶退火温度相同。

3. 热处理

合金的固溶退火温度在920~980℃ , 一般控制在980℃ ,±10℃保温时间视产品厚度而定,但保温时间不得少于10分钟,对于高碳合金且在550℃以上温度使用者,其固溶处理温度应为1150~1205℃。消除应力的热处理,一般在540℃以上即可产生效果,但残余应力的完全消除需在高于870℃的温度进行退火。

4. 焊接

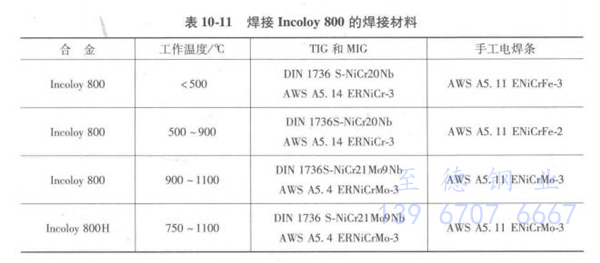

Cr20Ni32Fe型合金焊接性能良好,可釆用通常的焊接方法进行 焊接。试验表明,釆用新2号焊丝对00Cr20Ni32AlTi合金管材与不锈钢管板进行 TIG焊接,取得了满意的效果。合金的抗裂性能良好,接头的晶间腐蚀、应力腐 蚀等亦近于母材。根据使用条件可选用表10-11所列的焊接材料。

五、物理性能

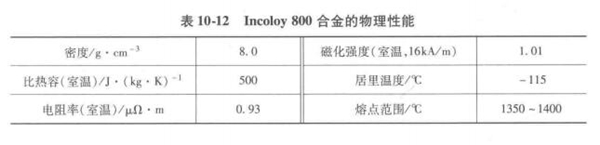

Cr20Ni32Fe合金的物理性能随合金的成分和试验条件会有微小变化,但不会有大的变动。1Cr20Ni32Fe合金(Incoloy 800)的物理性能见表10-12和图 10-24。

六、应用

产品类型和应用举例:此类合金的冶金生产工艺与通常的18-8型奥氏体不 锈钢类似,可以提供板(中板、薄板)、管(热挤压和冷加工管)、丝、带、棒 和锻件等冶金产品,亦可以提供各种铸件。

Cr20Ni32Fe合金在含氯化物和低浓度NaOH的苛性水介质中具有优良的耐应力 腐蚀性能,广泛用于制造耐应力腐蚀破坏的设备,代替惯用的18-8奥氏体不锈钢。

在动力工业中,用以制造压水堆蒸发器、高温气冷堆、钠冷快堆换热器,以 及过热蒸汽管。

在化学加工业中,用以制造硝酸冷却器、醋酐裂化管以及各种换热设备。