钨极氩弧焊虽然能获得优良的焊接质量,但由于受到钨极许用电流的限制,焊接电流不能用得太大。一般钨极氩弧焊进行对接接头焊接时,板厚小于4mm可以焊透,超过此厚度的焊件不但需要开坡口,有时还需预热才能施焊。所以钨极氩弧焊焊接中、厚板时,生产效率低,劳动条件差,焊接变形大且影响焊接接头耐蚀性,已不能满足生产的需要。

熔化极气体保护焊是用焊丝作为电极,焊接电流可以大大提高。由于熔深大,焊丝熔敷速度快,提高了劳动生产率。对于中、厚板焊接,焊前不需要预热,改善了劳动条件,减少了焊接变形,同时还有利于提高焊接接头耐蚀性。熔化极气体保护焊适用于中等和大厚度板材的焊接,在生产中已得到广泛使用。

熔化极气体保护焊,是用可熔化的焊丝与被焊工件之间的电弧作为热源来熔化焊丝和母材金属,并向焊接区输送保护气体。保护气体能使电弧、熔化的焊丝、熔池及附近金属免受周围空气的有害作用。通过连续送进焊丝不断熔化并过渡到熔池,最后形成焊缝金属。

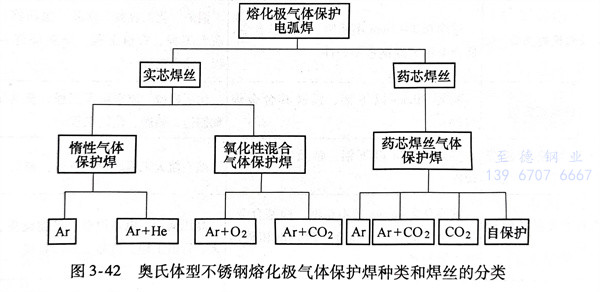

奥氏体不锈钢熔化极气体保护焊的种类和不同焊丝形式分类见图3-42。

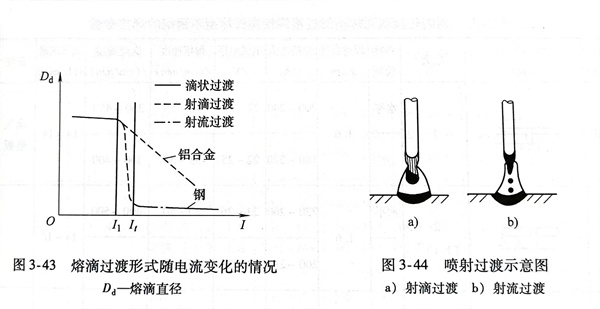

熔化极气体保护焊焊接奥氏体型不锈钢时的熔滴过渡类型有滴状过渡、短路过渡和喷射过渡三种。其中,滴状过渡时,熔滴直径比焊丝直径大,飞溅较大,导致焊接过程不稳定,在生产上极少使用;短路过渡电弧间隙小,电弧电压较低,电弧功率比较小,适用于薄板焊接;生产中应用最为广泛的是喷射过渡,对于一定直径焊丝和保护气体,当焊接电流增大到临界电流值时(见图3-43)焊丝端头熔化的金属被压缩成笔尖状,以细小熔滴从液柱尖端高速轴向射入熔池,即喷射过渡,如图3-44所示。

一、熔化极惰性气体保护焊

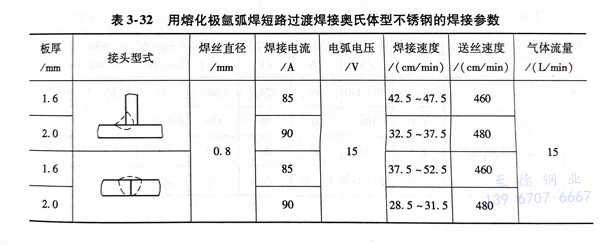

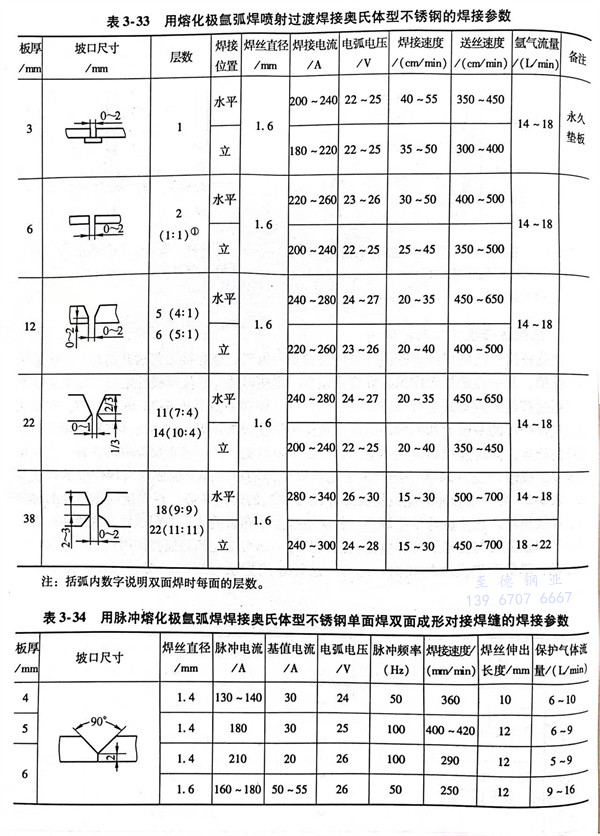

熔化极惰性气体保护焊的惰性气体通常采用氩气。该焊接工艺已开始在许多领域中得到使用,其中经机械操作纵缝焊应用最多。焊接时选择直流反极性电源。以短路过渡和喷射过渡的熔滴形式进行操作,其坡口尺寸和焊接参数见表3-32和表3-33。在熔化极氩气保护焊的基础上加入脉冲电流即成脉冲熔化极氩弧焊,它不仅具有熔化极氩弧焊所有的特点,同时能控制焊接热输入,控制金属熔池,使焊缝正反面成形良好,实现单面焊双面成形。表3-34为一组脉冲熔化极氩弧焊的单面焊双面成形对接焊缝的焊接参数。表3-35为一组脉冲熔化极氩弧焊焊接角焊缝的焊接参数。在焊接同样厚度的材料时,焊接热输入比非脉冲熔化焊小,相应地减少了热影响区,有利于提高耐蚀性;同时减少了焊接应力与变形。脉冲电流的热循环对金属熔池能起到搅拌作用,有利于细化焊缝结晶,降低产生裂纹的倾向。此外,这种焊接方法可以减轻劳动强度,提高生产效率。

二、熔化极混合气体保护焊

采用混合气体保护作为保护气体具有下列优点:

1. 可以提高熔滴过渡的稳定性;

2. 稳定阴极斑点,提高电弧燃烧的稳定性;

3. 增大电弧的热功率,改善焊缝熔深和外观成形,使焊缝能呈圆滑过渡,焊缝的余高适中。

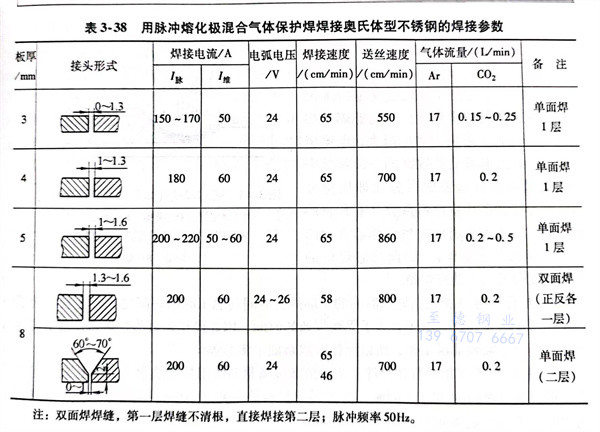

混合气体是在氩气的基础上加体积分数为0.5%~1.0%的氧或加体积分数1%~5%的二氧化碳作为保护气体。这时,焊接过程比较稳定,焊丝端部呈细熔滴过渡,焊缝成形有所改善。混合气体的组成成分对焊丝的熔滴过渡形式和焊接特性的影响,见表3-36。在生产上应用比较广泛的是在混合气体保护下的脉冲焊接工艺。例如,Ar+O2混合气体的脉冲焊,其焊接参数见表3-37;Ar+CO2混合气体焊的焊接参数见表3-38。奥氏体型不锈钢的熔化极气体保护焊一般采用细焊丝,焊丝熔化速度很快,电弧热量集中。为了保证焊缝外表和内在质量,用手工操作焊不太可能达到这一目的,广泛应用的是机械操作的脉冲熔化极气体保护焊。

焊接电源一般采用平特性,为直流正接连接。采用脉冲焊时,脉冲电源为平特性,维弧电源用平特性或降特性,仍为直流正极性。

脉冲熔化极气体保护焊的焊接设备比较复杂,价格较高。需要调整的焊接参数较多,焊工需要进行专门培训才能上岗操作。

三、药芯焊丝电弧焊

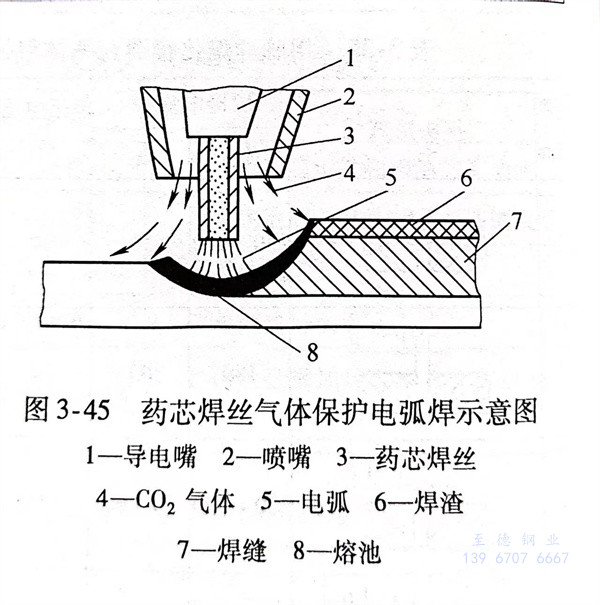

药芯焊丝按结构分为有缝焊丝(有多种截面形式)和无缝焊丝(可镀铜)。药芯焊丝按填料来又分有药粉型(有造渣剂)和金属粉剂型(无造渣剂)。药芯焊丝电弧焊是依靠药芯焊丝在高温时,反应形成的熔渣和气体联合自行保护焊接区进行焊接的方法,也有加外加保护气体的。它与普通熔化极气体电弧焊一样,是以熔化的药芯焊丝作为一个电极,母材金属作为另一个电极,在两极间燃烧电弧进行焊接。焊接奥氏体型不锈钢时,通常外加保护气体来保护药芯焊丝、熔池和母材金属。与普通熔化极气体保护焊的主要区别在于不用实芯焊丝而用内部装有焊剂混合物的药芯焊丝。焊接时,在保护气体气氛中,在电弧热的作用下,熔化状态的焊剂材料、焊丝金属、母材金属相互之间发生冶金作用,同时形成一层较薄的液态熔渣包覆熔滴并覆盖熔池,对熔池金属形成又一层保护。实质上这种焊接方法是一种气渣联合保护的方法,如图3-45所示。

不锈钢药芯焊丝气体保护焊焊接方法分药芯焊丝电弧焊(FCAW)和气体保护焊。气体保护形式:有自保护、CO2气体保护和混合气体保护(75~85%Ar+CO2),施焊时采用直流反接电流;惰性气体电弧焊(GTAW)气体保护为100%Ar,施焊时采用直流正接电流。

药芯焊丝气体保护焊综合了焊条电弧焊和熔化极气体保护焊的优点。其特点如下:

1. 熔敷速度快

(熔敷速度是指单位时间熔敷到焊缝中金属量)药芯焊丝与药皮焊条相比,可使用的电流大,电流密度更大,而且其填充系数(同一段焊丝中药粉重量与金属重量的百分比即质量分数%)小于焊条药皮涂料系数(有药皮的同一段焊条上焊条药皮重量与焊芯重量的百分比即质量分数%),因此药芯焊丝的熔敷速度明显大于药皮焊条。

2. 操作系数

(指包括燃弧时间的实际焊接时间与总工时的时间之比)比较,药芯焊丝与药皮焊条相比,由于省去了更换焊条的时间,因此操作系数明显提高;与实芯焊丝相比,由于需要清渣工作,所以操作系数略低于实芯焊丝。

3. 材料系数

(指材料在焊件上实际熔敷金属量与所用材料质量之比)比较,药芯焊丝的材料效率约为78%~85%,实芯焊丝材料效率高达90%,埋弧焊的材料效率约为40%~55%,药皮焊条大约65%~70%。

4. 减少填充金属比较

由于药芯焊丝熔深较大,而且焊丝易于深入坡口底部,所以允许采用较大的坡口钝边和较小的坡口角度,减少了填充到焊缝金属的数量。

药芯焊丝与实芯焊丝相比,其优越之处主要表现在芯部焊药的作用,由于药芯焊丝的芯部加有稳弧剂、造渣剂和合金剂,从而使电弧燃烧稳定,熔滴过渡平稳,克服了实芯焊丝在施焊过程中的飞溅大、表面成形差等缺陷;并能提高全位置焊接,有适应性。另外,由于药芯焊丝可通过金属管坯和药芯两种途径过渡合金元素,有助于合金元素的调整,使焊缝金属力学性能特别是冲击性能得到提高,并且也使焊缝金属耐蚀性得到提高。

药芯焊丝气体保护焊焊接奥氏体型不锈钢时,可采用机械化焊接,但通常使用广泛的仍是手工操作焊接方法。焊接设备选用普通的CO2气体保护设备即可。气体可选择用CO2气体;也可用CO2+Ar混合气体,但氩气比例超过80%时,反而会使焊缝中形成气孔。

药芯焊丝断面结构有不同形式,如图2-1所示。“O”形断面药芯焊丝由于焊丝内部的焊剂不导电,电弧易沿钢皮旋转:当直径较大时,电弧稳定性较差,飞溅增大,焊缝成分可能出现不够均匀的现象。其直径2.4mm的药芯焊丝在生产上得到应用。折叠式焊丝因管坯在整个断面上分布比较均匀,药芯焊丝内部亦能导电,所以电弧燃烧稳定,焊丝熔化均匀,冶金反应充分,容易获得优质的焊缝。直径大于2.4mm时,更显出这些优势。

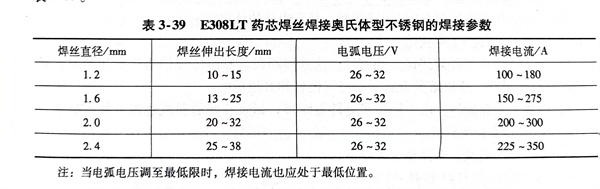

药芯焊丝气体保护焊的焊接参数主要有焊接电流、电弧电压、焊接速度、焊丝伸出长度和保护气体流量等。当其他条件不变时,焊接电流与送丝速度成正比;焊接电流变化时,电弧电压要相应的变化;采用纯CO2气体保护焊时,通常采用长弧法焊接,焊接电流调节范围广,可达200~700A,电弧电压为25~35V。焊丝伸出长度太长会使电弧不稳定,飞溅过大;焊丝伸出长度过短,会造成过多的飞溅物堵塞喷嘴,使气体保护不好,焊缝中易产生气孔。通常焊丝伸出长度在19~38mm范围内。平焊位置时焊枪前进方向与焊件之间的倾角为2°~15°;焊接角焊缝时为40°~50°。如果角度太大,会降低气体保护效果。下面介绍一组用E308LT药芯焊丝焊接奥氏体型不锈钢的焊接参数,见表3-39。