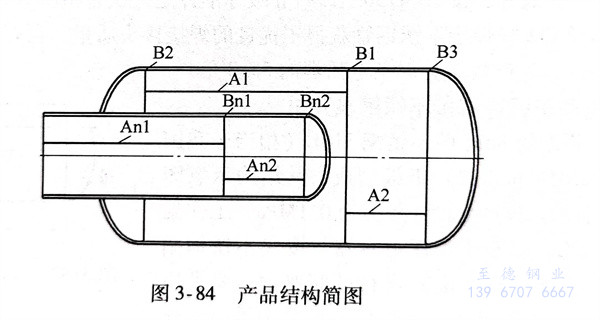

浙江至德钢业有限公司用等离子弧焊焊接304(相当我国钢号标准06Cr19Ni10)奥氏体不锈钢筒体纵缝和环缝,所焊筒体直径为300~1500mm,壁厚4mm(少量6~10mm),产品结构如图3-84所示。

等离子弧焊(PAW)又称高能密度焊接,它能量集中,电弧稳定,所需电流较小,对工件的热输入较小,热影响区小,产生的焊接变化也小,同时还能提高焊缝抗晶间腐蚀能力。

小孔型和熔透型等离子弧焊,这两种焊接方法,都适用于大直径筒体纵、环缝的焊接。小孔型等离子弧焊可产生强有力的等离子束,与激光或电子束焊接一样,它能够在材料上产生充分的熔融。施焊时,压缩的等离子焰流速度较快,电弧细长而有力,为熔池前端穿透焊件而形成一个小孔,焰流穿过母材而喷出,称之小孔效应。由于等离子弧能量密度的提高有一定限制。因此,小孔型等离子弧焊只能在有限厚板上进行焊接。当等离子气流量较小、弧柱压缩程度较弱时,此种等离子弧在焊接过程中只熔化焊件而不产生小孔效应,焊缝成形原理与钨极氩弧焊相似,称为熔透型等离子弧焊或称柔性等离子弧焊,主要用于3mm以下薄板单面焊双面成形及厚板的多层焊。

一、产品焊接时自动焊机装备配置

配备了十字操作架、滚轮架、压床及焊接系统。纵缝、环缝用不同的工装,共用一套焊接系统。电源配备是法国原装等离子弧焊电源,可储存参数,通过预先参数设置并修改后保存,焊接时调用。可调送丝机构由直流电动机驱动,可输送φ0.8mm~φ1.6mm的焊丝。

1. 纵缝工装

纵缝采用压床工装,气动琴健压板分别加压固定工件,配备焊缝定位装置。压床上圆柱形芯轴顶端带有凹槽铜垫,槽内通背面保护气体。铜垫如图3-85所示,凹槽宽13mm,深19mm。焊接纵缝时采用引弧板和引出板,将小孔起始区及收尾区引出筒体焊缝以外,以保证焊缝质量。

2. 环缝工装

环缝焊接通过流轮架转动工件,操作架机头在筒体顶端外侧固定焊接。环缝等离子弧焊时,环缝正面采用圆弧状气体保护拖罩,背面也采有圆弧状气体保护装置,如图3-86所示。采用电流及离子气量递增的方式形成合适的小孔形成区;同样采用电流及离子气量递减的方式获得小孔收尾区。

二、焊接工艺评定后的焊接工艺要点

1. 焊前准备

a. 坡口选择

焊接厚4~8mm板可不开坡口,但厚度>8mm的板最好略开坡口,钝边留5~6mm,如图3-87。第一道焊缝采用小孔法焊接(可不加丝),填充焊道则采用柔性等离子弧熔透法完成,这样可使焊缝表面成形美观。

b. 装配好钨极

调整好钨极内缩量及钨极与喷嘴压缩孔的同心度,同心度调节要视高频火花分布情况而定,一般在看到高频火花均匀分布在钨极四周75%~80%以上时即可。喷嘴分收敛扩散型和普通圆柱型。收敛扩散型喷嘴减弱喷嘴压缩程度,但是可以采用更大焊接电流而不产生双弧,这样可加大工件厚度和焊接速度。当钨极伸出喷嘴时,电弧变为自由电弧,无压缩效果。

c. 控制筒体间隙和错边量

焊前要控制筒体间隙和错边量小于1mm。如果错边量略大,可以通过加大焊接参数来补偿。装配工件时采用手工TIG焊焊接定位焊点,每隔150mm焊接一个定位焊缝,长度以4~5mm为宜。

特别提示:焊前要确保焊枪喷嘴与焊缝中心同心,以避免背面局部未熔合。

2. 焊接过程的控制

a. 引弧

首先接通钨极与喷嘴之间的电路,引燃钨极与喷嘴之间的电弧;然后迅速接通钨极和焊件之间电路,使电弧转移到钨极和焊件之间直接燃烧;同时切断钨极和喷嘴之间的电路,转移型等离子弧就正式建立。在正常工作状态下,喷嘴不带电,在开始引弧时产生的等离子弧只作为建立转移弧的中间媒介。正常的转移弧应建立在电极与焊件之间,但对于某一个喷嘴,若离子气流量过小、电流过大或者喷嘴与焊件接触,喷嘴内壁表面的冷气膜便容易被击穿而形成串联双弧。这时,一个电弧产生在电极与喷嘴之间,另一个电弧产生在喷嘴与焊件之间,出现双弧将会破坏正常的焊接,严重时还会烧毁喷嘴。

b. 焊接中工艺参数的选择

①. 焊接电流:板厚和喷嘴结构确定后,选定稳定形成小孔效应的合适电流,且与离子气流量有关。

②. 焊接速度:焊接速度是影响小孔效应的一个重要参数。其他条件一定时,焊速增大,焊接热输入减小,小孔直径亦随之减小,最后消失;反之如果焊速太低,母材过热,背面焊缝会出现下陷,甚至烧穿。

③. 离子气流量:离子气流量增大,可使等离子流力度和熔透能力增大,在其他条件不变时,为了形成小孔效应,必须要有足够的离子气流量;但离子气流量过大也不好,会使小孔直径过大而不能保证焊缝成形。总之,喷嘴孔径确定后,离子气流量、焊接电流和焊接速度这三者之间要有机地匹配,才能获得满意的焊缝。

c. 其他参数的选择

①. 喷嘴距离一般取3~8mm。

②. 等离子弧焊枪有两层气体,即从喷嘴流出的离子气和从保护气罩流出的保护气,保护气体流量一般在15~30L/min。有时为了加强保护,还需使用保护拖罩及通气的背面垫板以扩大保护气的保护范围。

③. 小孔效应的等离子气流为4.0~6.5L/min;熔透性的等离子气流量应小些,范围在1.5~2.0L/min。

三、焊接工艺评定后的焊接参数

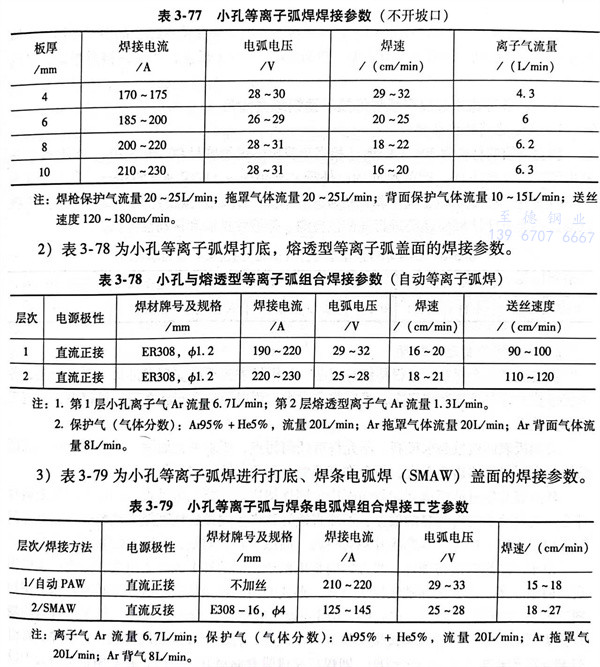

1. 小孔等离子弧焊焊接参数(不开坡口)(见表3-77)。

注:焊枪保护气流量20~25L/min;拖罩气体流量20~25L/min;背面保护气体流量10~15L/min;送丝速度120~180cm/min。

2. 表3-78为小孔等离子弧焊打底,熔透型等离子弧盖面的焊接参数。

注:1.第1层小孔离子气Ar流量6.7L/min;第2层熔透型离子气Ar流量1.3L/min。

2.保护气(气体分数):Ar95%+He5%,流量20L/min;Ar拖罩气体流量20L/min;Ar背面气体流量8L/min。

3. 表3-79为小孔等离子弧焊进行打底、焊条电弧焊(SMAW)盖面的焊接参数。

注:离子气Ar流量6.7L/min;保护气(气体分数):A195%+He5%,流量20L/min;Ar拖罩气20L/min;Ar背气8L/min。

可以认为:对于板厚8~10mm时开Y形坡口可以多道焊完成,也可以采用小孔等离子弧焊打底,而后再用焊条电弧焊或熔化极气体保护组合焊完成。

四、焊接接头质量评估

经焊接工艺评定后检查:

1. 焊缝表面无气孔有深度不大于0.5mm的咬边,开坡口比不开坡口焊缝成形更美观。

2. 进行100%X射线检测,无缺陷。

3. 力学性能检查:抗拉强度和弯曲试验均合格,符合ASME IX标准,厚度范围为1.6~20mm。

五、制造能力

该厂除了完成此产品外,还用该自动焊接装置成功地在消声器产品中对不锈钢筒体的纵焊缝,管道纵、环缝(管道长度一般为6m)进行了焊接,产品焊接质量稳定且提高了生产效率。