一、湖北新冶钢的φ170mm机组

该Φ170mm机组主体设备从德国梅尔引进的,1993年试车投产。设计年产各类高精度中厚壁热轧及冷轧钢管10万吨(后工序配有冷加工线)。产品规格范围:外径φ60~219mm,壁厚5~50mm,主要品种有:轴承管、碳合结机械加工管、汽车用管、石油用管、锅炉管。其锥形辊穿孔机和新型三辊轧管机都代表了20世纪90年代国际先进水平。主要创新点为:

1. 新型三辊轧管机带有液压快开装置和无尾损失装置;

2. 芯棒采用半浮动和限动操作方式,使轧制的荒管径壁比得到提高,D/S=28或更大的薄壁钢管。芯棒使用方式为:当D/S不大于6时,采用限动方式;当D/S小于6时,用全浮方式。

二、天津市无缝钢管厂ф140mm机组

引进的德国MEER公司新型阿塞尔轧管机组,于1995年4月一次试车成功,所轧钢管规格范围:外径Φ73~141mm,壁厚4~10mm,主要品种有:低中压锅炉管、高压锅炉管、油井管管体、芯棒用管(自用,壁厚20mm)等。

轧辊直径380~450mm,芯棒直径60~150mm。芯棒为内水冷式,有限动和回退两种轧制方式该机可轧荒管的最大长度为14m。

设备组成及特点:新型阿塞尔轧管机由以下部分构成前台、后台、主机架、主传动系统、PLC控制系统。前台包括芯棒小车、限动液压缸、石墨润滑箱、毛管移送机构、3架定心辊、5个支撑辊(含一夹送辊)、NEL装置及红外线测头等。后台由导槽、可调导板、可调压板和夹送辊等组成。

主机架为由钢板焊接而成的高刚度开口式机架。换辊时,装有上辊的机盖通过液压缸向一侧打开。每个轧辊由单独的电机传动,通过拨叉转动大转鼓,调整轧辊的送进角,调整范围为4°~12°。辗轧角由两个压下螺丝转动小转鼓来调整,其调整范围为3°~6°。所有调整由计算机设定后自动调整,调整到位后数据在屏幕上显示。在轧机出口侧的3个压下装置上,分别装有“快打开”液压缸。3个轧辊有单独的平衡液压缸,用以消除压下系统的间隙。

主传动电机功率为2500kW,转速为200/400/600r/min,采用交一交变频调速;减速机速比为1.65;万向接轴带有内液压缸,以方便换辊。

三、天津钢管集团股份有限公司ф219mm机组

ф219mm Assel轧管机组,引进了德国梅尔公司轧制工艺技术。于2005年3月18热负荷试车一次贯通,实现了当年投产当年达产。

主要创新点:

1. φ219mm 阿塞尔轧管机采用限动阶梯芯棒轧制方式和快关方法,以解决荒管头部喇叭口和荒管尾部三角形问题。快压/快开方法,分别在管端头部和尾部使用。

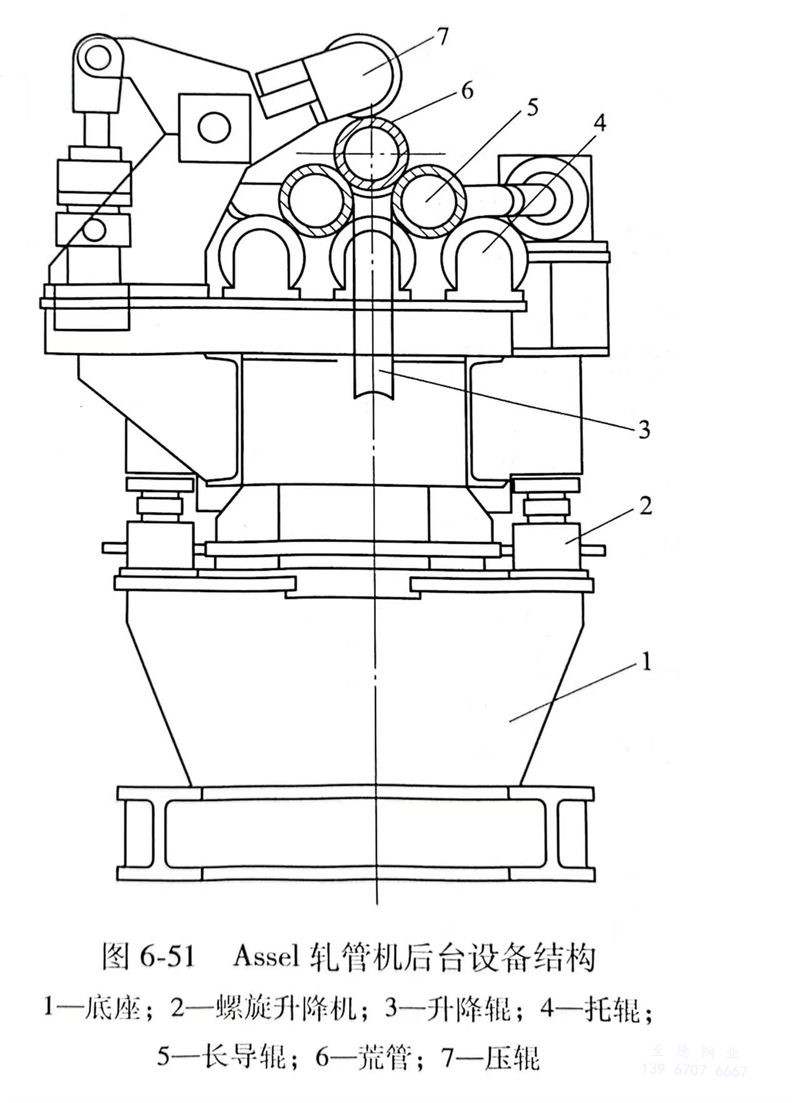

2. 在轧管机后台,采用了如图5所示的长导向辊。长导向辊以近似荒管的螺旋转数旋转直至轧制结束。长导向辊下方装有交错布置的18个支撑辊,这种输送方式可防止轧制过程中荒管表面扭曲和划伤,在上压辊的作用下,还可减小荒管的摆动量。

3. 轧管机3个轧辊分别由3台电机通过减速机、万向接轴单独传动。

4. 穿孔机的毛管与轧管机荒管的旋转方向相同,避免了二次斜轧过程中荒管因产生反向扭转而出现的分层和表面微裂缺陷。

四、聊城中钢联ф325mm Assel机组的创新点

该机组结合了国内外同类型机组的使用情况,在工艺方面进行了多项创新。

1. 工艺路线的创新

在Assel机组的传统生产工艺中,若轧管机出现故障,会导致毛管产生甩废;当轧管机进行换辊或检修时,机组会被迫停产,严重降低了生产效率。

鉴于传统工艺路线的不足,将传统的穿孔一轧管工艺路线设计成一套机组可实现两条工艺路线:

a. 穿孔一定(减)径,即管坯切断一加热一穿孔一定(减)径一冷却一矫直;

b. 穿孔一轧管,管坯切断一加热一穿孔一轧管一定(减)径一冷却一矫直。

通过增加穿孔机后台输送辊道、定(减)径机前台横移链床和轧管机前台毛管横移装置,实现了根据不同工艺要求选择不同工艺路线。

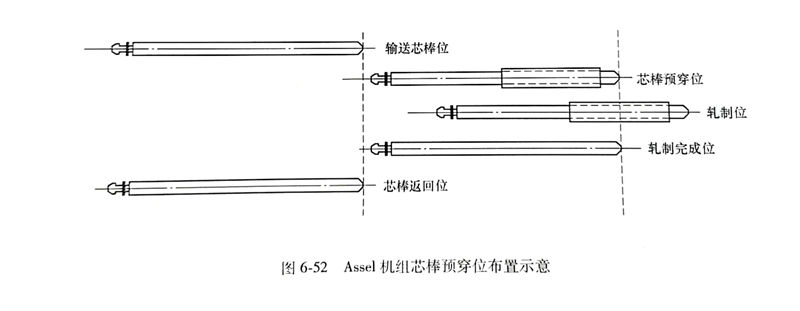

2. 穿棒方式的创新

通过对连轧管机组的芯棒预穿、循环技术进行研究和借鉴,设计开发了Assel 机组芯棒预穿和限动小循环技术。图6-51充分利用轧管机前台空间,芯棒在轧管机前台循环,并设计预穿线;在毛管移送至轧管机前台后,利用前一支毛管的轧制时间,对其进行预先穿棒;待前一支毛管轧制完成后,直接由毛管平移装置平移进行轧制。

3. 轧制方式的创新

为了解决薄壁、厚壁钢管生产时的质量差异问题,聊城中联钢通过对电气控制系统、限动油缸进行改造,实现了(1)回退轧制,(2)限动轧制的这两种轧制方式。

五、河南长葛一鸣机械双芯棒三辊斜轧管(ASSEL)机组

河南长葛一鸣机械有限公司发明了一种新型的双芯棒机构,即一根芯棒在轧制中,另一根芯棒预穿毛管。缩短芯棒的运行时间,就可以缩短机组的轧制时间。

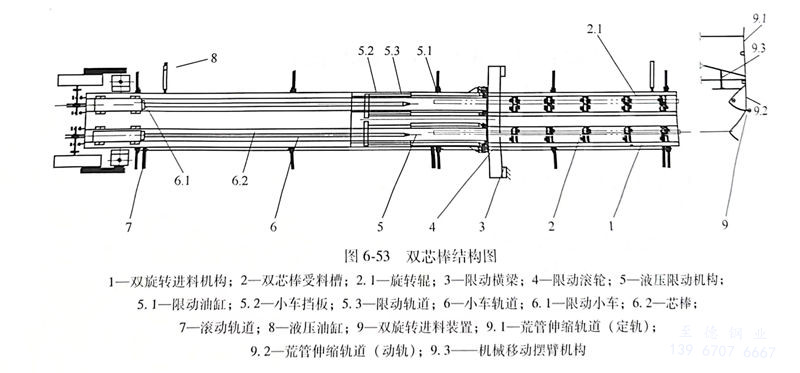

双芯棒机构是由两组单芯棒机构组合安装在同一个移动平台上的新型机构见图6-53。

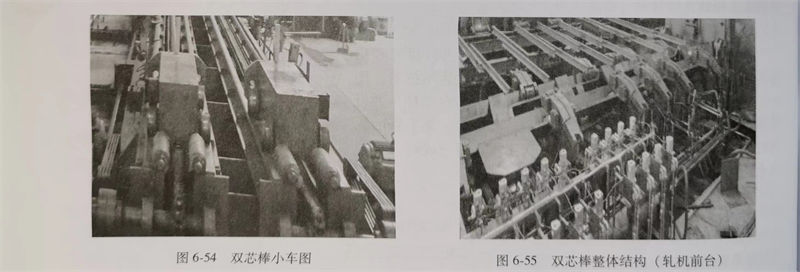

机构运行说明,当穿孔后的荒管经送料机构传送到第一组的穿棒机构的受料槽内后,由气动压轮装置压紧毛管,启动芯棒小车将芯棒穿入毛管,然后再启动旋转进料机构,将毛管送入轧管机中进行轧制,当第一组芯棒机构处于轧制过程中,第二组芯棒机构把冷却后的芯棒提前预穿至穿孔后的毛管中,等待轧制,第一组芯棒机构完成轧制后退回冷却区备用,移动平台有液压缸推动将第二组芯棒机构移动至轧制工作区,启动旋转进料将毛管送入轧管机中进行轧制,这样实现两支芯棒的循环使用,见图6-54和图6-55所示。

此套装置是机械式伸缩移动平台的双芯棒机构,通过独立的进料机构和穿棒机构,互不影响,机构简单,穿孔机无须等待轧机的穿棒时间和芯棒退回的冷却时间,有效地解决了传统三辊轧机轧制节奏慢的问题,此机构设计紧凑,操作简单。

以YM-76型双芯棒热轧机组为例说明。使用斜底炉加热,单芯棒轧制年产量是5.5万吨,经改造使用双芯棒后产量达到7.15万吨,增加了35%。根据轧制周期计算,若加热能力再提高,该机组仍有20%左右提高的潜力。