宝钢UOE不锈钢焊管机组,采用当前国际上成熟可靠的先进工艺和设备,是近二十年来国内外建设投产的设备最先进,生产钢级最高,生产工艺最全的不锈钢焊管机组。这条焊管机组的建设,顺应了近几年来我国管线建设高速发展的现实。并为我国管线今后向高钢级大压力输送发展所需的高钢级直缝埋弧焊管的生产奠定了良好的设备基础。

近年来国内的管线建设发展很快,管线钢技术的发展也很快,西气东输一线的投产,标志着我国X70钢级管线钢已经成熟,并成功地得到了应用。为顺应管线技术的发展,国内外各企业还在积极开发X80、X100甚至X120钢级的管线钢。为顺应这一发展趋势,宝钢UOE不锈钢焊管机组起点就定在了X80管线钢,同时,机组设计具备生产X100钢级管线管的能力。生产规模为年产50万吨,其中40万吨管线管,10万吨其他直缝埋弧焊管。主要生产规格为管径ф508~1422mm(20~56in),壁厚6~40mm,长度6~18.3m。

由于宝钢UOE项目起点高,因此主要设备均引进了世界一流的制造厂家生产的设备。其中成型,扩径设备主要由德国Meer公司引进,埋弧焊机由瑞典ESAB公司引进,主要检验设备如超声波检验设备,X线检验设备,管端磁粉探伤设备分别由德国KD公司、Yxlon公司、Tiede等公司引进。

一、生产工艺流程

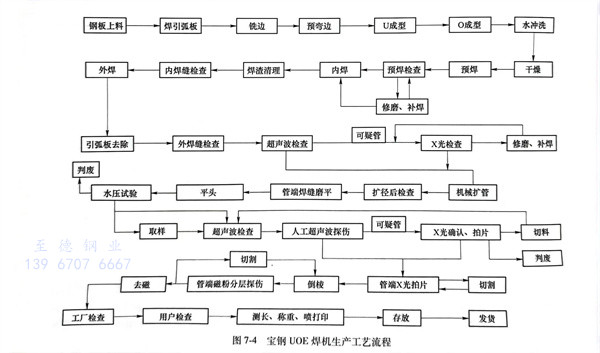

宝钢UOE不锈钢焊管焊机生产工艺流程如图7-4所示。

超声波焊缝探伤设备:共3套,其中2套焊缝探伤设备,1套管端分层探伤设备,满足API-5L、DNV等探伤标准。

X线探伤设备:共5套,其中3套管体焊缝拍片,兼备电子拍片和动态实时扫查功能,2套管端焊缝拍片,满足API-5L、DNV等探伤标准。

二、主要技术特点

宝钢UOE不锈钢焊管机组的生产组织、控制和传动方面采用了许多新的技术。自20世纪80年代以来,由于UOE生产线的生产能力较大,受管线管供求关系的影响,世界上未再建设过新的UOE生产线。但是UOE生产技术和开发研究一直在不断进行之中。宝钢大口径直缝焊管生产线作为新一代UOE生产线,设计上采用了一些新的理念,工艺和设备上采用了多项先进技术和设备,以达到提高产品质量、扩大产品品种和规格、提高生产率、降低能耗的目的。

1. 全自动引、熄弧板焊接设备

宝钢大口径直缝不锈钢焊管生产线的引弧板焊接采用机器人为主的全自动操作,保证了引弧板焊接的质量稳定和减少了操作人员的劳动强度。早期建设的UOE机中的引弧板焊接均是人工操作的,后来世界上8套先进水平的UOE 机组都纷纷将引弧板焊接改为全自动操作。

2. 高速、大功率铣边机

在生产线成型机前设置高速、大功率铣边机,与国外众多UOE机组普遍采用的刨边机相比具有很多优点,主要是铣削速度快,能满足生产线大生产能力的要求,可适应焊管机组对对坡口多种形状的要求,且坡口不会出现变形及冷硬化现象,不会引起金属组织变化。既适应了UOE机组大批量的能力要求,也提高了坡口质量,为后续焊接打下了良好基础。

3. 大吨位的预弯边机

宝钢大口径直缝焊管工程预弯边机的设计弯边力为4000吨,为今后生产高钢级和大壁厚钢管创造了条件。据计算,31.8mm厚X100管线钢的弯边力将达到3800t。

4. 72000t成型力的0成型机

目前世界上成型力最大的O成型机是意大利ILVA厂正在改造的0成型机,其成型力为72000吨,其他的O成型机的成型力都在65000吨以下。宝钢0成型机设计压下力也是72000吨。同时O成型机采用了MEER公司最新的液压数控技术,液压缸定位精度大为提高。压机的平行控制好,18米管长压下均匀。O成型时钢管的减径率可以达到0.4%,残余应力更小、应力分布更均匀,钢管圆度也好、成品质量更好。

5. 四丝内焊机和五丝外焊机

随着埋弧焊接机的技术进步和发展,20世纪90年代后研制出了四丝的内焊机和五丝的外焊机。焊机的丝数增加,明显提高了焊接速度,提高设备的产能。

6. 完善的生产管理信息系统

同时宝钢UOE项目全生产线具有完善的计算机控制管理系统;完善的四级计算机系统对制管全过程实行集中统一的生产管理和料流跟踪,可对从原料到产品的所有过程数据进行记录及跟踪,保证出厂的每根不锈钢焊管都具有准确详尽的记录,具有可靠、方便的可追溯性。

三、技术水平与业绩

宝钢UOE 不锈钢焊管机组采用了目前国际上较为先进的装备和控制技术。机组的能力大,设计合理,可以说是近年来国际上新建大口径直缝埋弧焊管中最为先进的机组。为我国管线今后向高钢级大压力输送发展所需的高钢级直缝埋弧焊管的生产奠定了良好的设备基础。截至2018年底,宝钢UOE机组共生产不锈钢焊管230余万吨。