1. 高温裂纹

在这里所说的高温裂纹是指与焊接有关的裂纹。高温裂纹可大致分为凝固裂纹、显微裂纹、HAZ(热影响区)裂纹和再加热裂纹等。

2. 低温裂纹

在马氏体型不锈钢和部分具有马氏体组织的铁素体型不锈钢中有时会发生低温裂纹。由于其产生的主要原因是氢扩散、焊接接头的约束程度以及其中的硬化组织,所以解决方法主要是在焊接过程中减少氢的扩散,适宜地进行预热和焊后热处理以及减轻约束程度。

3. 焊接接头的韧性

在奥氏体型不锈钢中为减轻高温裂纹敏感性,在成分设计上通常使其中残存有5%~10%的铁素体。但这些铁素体的存在导致了低温韧性的下降。在双相不锈钢进行焊接时,焊接接头区域的奥氏体量减少而对韧性产生影响。另外随着其中铁素体的增加,其韧性值有显著下降的趋势。

已证实高纯铁素体型不锈钢的焊接接头的韧性显著下降的原因是由于混入碳、氮、氧的缘故。其中一些钢的焊接接头中的氧含量增加后生成了氧化物型夹杂,这些夹杂物成为裂纹发生源或裂纹传播的途径使得韧性下降。而有一些钢则是由于在保护气体中混入了空气,其中的氮含量增加在基体解理面{100}面上产生板条状Cr2N,基体变硬而使得韧性下降。

4. σ相脆化

奥氏体型不锈钢、铁素体不锈钢和双相不锈钢易发生。相脆化。由于组织中析出了百分之几的σ相,韧性显著下降。。相一般是在600~900℃范围内析出,尤其在750℃左右最易析出。作为防止。相产生的预防型措施,奥氏体型不锈钢中应尽量减少铁素体的含量。

5. 475℃脆化

铬含量在15.5%以上的不锈钢,在475℃附近(370~540℃)长时间受热时,常会出现钢的强度升高,韧性性大幅度降低,并且伴随着耐蚀性的降低。由于这一现象多见于加热温度在475℃左右,因此被称作475℃脆性。

由于不锈钢的铬含量大多在15.5%以上,焊接时的焊接热也一定会经过370~540℃这个区间,如果焊接时控制不当,在370~540℃这个区间停留时间过长,在一些铬含量较高的马氏体不锈钢奥氏体不锈钢、铁素体不锈钢、双相不锈钢以及沉淀硬化不锈钢都会出现475℃脆化。系统的研究指出475℃脆化处理后,钢不仅有冷脆性,还有热脆性(800℃以下的冲击韧性比未脆化低)。脆化程度随铬量的增加而增大,铬含量在15.5%以下,则无脆化趋势。碳含量在0.04%~0.28%范围内,脆化程度没有明显的区别。

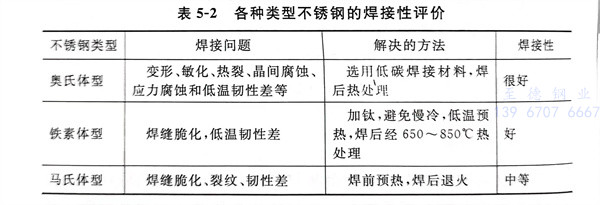

从表5-2可以看出,奥氏体和铁素体型不锈钢的可焊性较好。马氏体型不锈钢,可焊性差,但马氏体型不锈钢中的低碳马氏体不锈钢和低碳铬-镍-钼系(超级)马氏体不锈钢,在采取一定的工艺、技术措施后,还是可以获得较为满意的焊接效果。